Los principales procesos de tratamiento térmico que se llevan a cabo en hornos de vacío de alta temperatura son el recocido al vacío, la soldadura fuerte al vacío, la sinterización al vacío y la purificación al vacío. Estos procesos, junto con el endurecimiento y el templado, aprovechan el entorno de vacío controlado para prevenir la oxidación y eliminar impurezas, logrando propiedades de materiales inalcanzables en hornos atmosféricos estándar.

El valor esencial de un horno de vacío de alta temperatura no es solo alcanzar altas temperaturas, sino crear un entorno excepcionalmente limpio y controlado. Esto previene reacciones químicas no deseadas como la oxidación, permitiendo la creación de materiales con pureza, resistencia e integridad estructural superiores para las aplicaciones más exigentes.

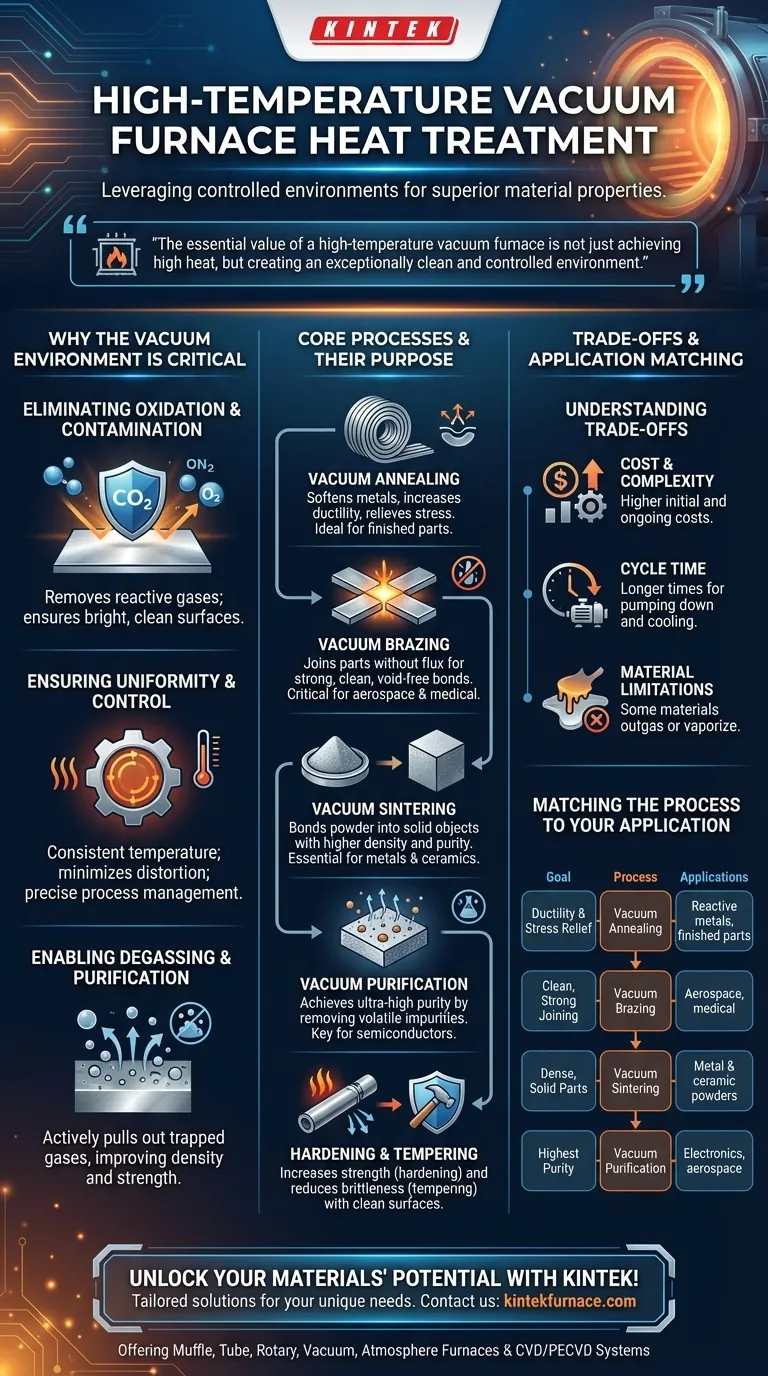

Por qué el entorno de vacío es crítico

Antes de examinar procesos específicos, es esencial comprender por qué eliminar el aire es tan beneficioso. El entorno de vacío es el elemento fundamental que hace posibles estos tratamientos avanzados.

Eliminación de la oxidación y la contaminación

A altas temperaturas, la mayoría de los metales reaccionan fácilmente con el oxígeno del aire, formando una capa de óxido frágil e indeseable. Un horno de vacío elimina estos gases reactivos, asegurando que la superficie del material permanezca brillante, limpia y sin contaminar durante todo el ciclo de calentamiento y enfriamiento.

Garantía de uniformidad y control

Los hornos de vacío modernos proporcionan un calentamiento excepcionalmente uniforme. La ausencia de corrientes de aire permite una temperatura constante en toda la pieza, minimizando la tensión térmica y la distorsión. Los sistemas de control avanzados gestionan con precisión las tasas de calentamiento, los tiempos de mantenimiento y el enfriamiento, asegurando que el proceso sea repetible y confiable.

Posibilitando la desgasificación y purificación

Muchos materiales contienen gases atrapados (como hidrógeno u oxígeno) que pueden comprometer su integridad estructural. El vacío extrae activamente estos gases disueltos del material a medida que se calienta, un proceso conocido como desgasificación. Esto mejora significativamente la densidad, la resistencia y el rendimiento del material.

Procesos clave y su propósito

Cada proceso de tratamiento térmico está diseñado para lograr un resultado específico. El entorno de vacío mejora la eficacia y la calidad de cada uno.

Recocido al vacío

El recocido es un proceso utilizado para ablandar metales, aumentar su ductilidad y aliviar las tensiones internas creadas durante la fabricación. En vacío, el recocido previene cualquier oxidación de la superficie, lo que lo hace ideal para piezas acabadas o materiales como el titanio que son altamente reactivos con el oxígeno.

Soldadura fuerte al vacío

La soldadura fuerte une dos o más piezas metálicas fundiendo un metal de aporte entre ellas. La soldadura fuerte al vacío es superior porque no requiere fundente, que puede ser corrosivo. El entorno de vacío limpio permite que el metal de aporte humedezca y fluya perfectamente, creando una unión extremadamente fuerte, limpia y libre de poros, crítica para componentes aeroespaciales y médicos.

Sinterización al vacío

La sinterización es el proceso de tomar un polvo compactado (a menudo metal o cerámica) y calentarlo justo por debajo de su punto de fusión. Esto hace que las partículas se unan, creando un objeto sólido y denso. La sinterización al vacío es esencial para prevenir la oxidación y eliminar el aire atrapado, lo que resulta en una mayor densidad y propiedades mecánicas superiores.

Purificación al vacío

Este es un proceso especializado diseñado para lograr una pureza ultra alta del material. Al mantener un material a alta temperatura en un vacío profundo, las impurezas volátiles con alta presión de vapor pueden "evaporarse" y ser bombeadas, dejando un material base más puro. Esto es crítico para semiconductores y aleaciones de alto rendimiento.

Endurecimiento y templado

El endurecimiento implica calentar un metal a una temperatura específica y luego enfriarlo rápidamente (templado) para aumentar su resistencia y dureza. El templado es un tratamiento posterior a menor temperatura que reduce la fragilidad. Realizar estos procesos en vacío asegura una superficie limpia, previene la descarburación (pérdida de carbono de la superficie) y da como resultado un producto final de mayor calidad y más uniforme.

Entendiendo las compensaciones

Aunque es potente, el tratamiento térmico al vacío no es una solución universal. Viene con consideraciones específicas que lo hacen más adecuado para algunas aplicaciones que para otras.

Costo y complejidad

Los hornos de vacío son significativamente más complejos y caros de comprar y operar que sus homólogos atmosféricos. La necesidad de bombas de vacío robustas, sistemas de control avanzados y cámaras herméticas eleva los costos iniciales y operativos.

Tiempo de ciclo

Lograr un vacío profundo y ejecutar ciclos de enfriamiento controlados con precisión puede llevar mucho tiempo. El bombeo de la cámara, el calentamiento, el mantenimiento y luego, a menudo, el enfriamiento lento bajo vacío o gas inerte pueden resultar en tiempos de proceso totales más largos en comparación con los métodos convencionales.

Limitaciones del material

No todos los materiales son adecuados para el procesamiento al vacío. Materiales con alta presión de vapor (como zinc, cadmio o magnesio) pueden desgasificarse excesivamente o incluso vaporizarse a altas temperaturas bajo vacío, contaminando potencialmente el horno y arruinando la pieza.

Adaptando el proceso a su aplicación

Elegir el proceso correcto depende enteramente de su objetivo final.

- Si su enfoque principal es mejorar la ductilidad y aliviar el estrés: El recocido al vacío es su camino más directo, especialmente para metales reactivos o piezas acabadas.

- Si su enfoque principal es unir materiales complejos o disímiles sin fundente: La soldadura fuerte al vacío proporciona la unión más limpia y fuerte para ensamblajes críticos.

- Si su enfoque principal es crear una pieza sólida y densa a partir de polvos metálicos o cerámicos: La sinterización al vacío es el método requerido para lograr una densidad y pureza superiores.

- Si su enfoque principal es lograr la mayor pureza del material para aplicaciones sensibles: La purificación y desgasificación al vacío son esenciales para materiales de grado electrónico, médico y aeroespacial.

En última instancia, dominar el tratamiento térmico al vacío consiste en aprovechar un entorno controlado para lograr propiedades del material que de otro modo serían inalcanzables.

Tabla resumen:

| Proceso | Propósito clave | Aplicaciones ideales |

|---|---|---|

| Recocido al vacío | Ablandar metales, aliviar tensiones, aumentar la ductilidad | Metales reactivos, piezas acabadas |

| Soldadura fuerte al vacío | Unir metales sin fundente para uniones limpias y fuertes | Componentes aeroespaciales, médicos |

| Sinterización al vacío | Densificar polvos para piezas sólidas de alta pureza | Polvos metálicos y cerámicos |

| Purificación al vacío | Eliminar impurezas para una pureza ultra alta del material | Semiconductores, aleaciones de alto rendimiento |

| Endurecimiento y Templado | Aumentar la resistencia y la dureza, reducir la fragilidad | Productos de alta calidad y uniformes |

¡Desbloquee todo el potencial de sus materiales con los avanzados hornos de vacío de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios soluciones personalizadas, que incluyen hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo pureza, resistencia y rendimiento superiores para aplicaciones exigentes en la industria aeroespacial, médica y más allá. ¡Contáctenos hoy mismo para conversar sobre cómo podemos optimizar sus procesos de tratamiento térmico y lograr resultados inigualables!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo