La característica definitoria de un horno de vacío es su capacidad para llevar a cabo procesos de tratamiento térmico dentro de un ambiente controlado y subatmosférico. A diferencia de los hornos convencionales que operan al aire libre o con atmósferas de gas controladas, un horno de vacío elimina los elementos reactivos, principalmente el oxígeno, que causan oxidación y contaminación. Esta diferencia fundamental permite un nivel de pureza del material y control del proceso que es simplemente inalcanzable con otros métodos.

Un horno de vacío no es solo una herramienta para calentar; es un instrumento de precisión para la transformación de materiales. Al eliminar las variables atmosféricas, permite un nivel de pureza, uniformidad y mejora del rendimiento que es imposible de lograr en un horno convencional.

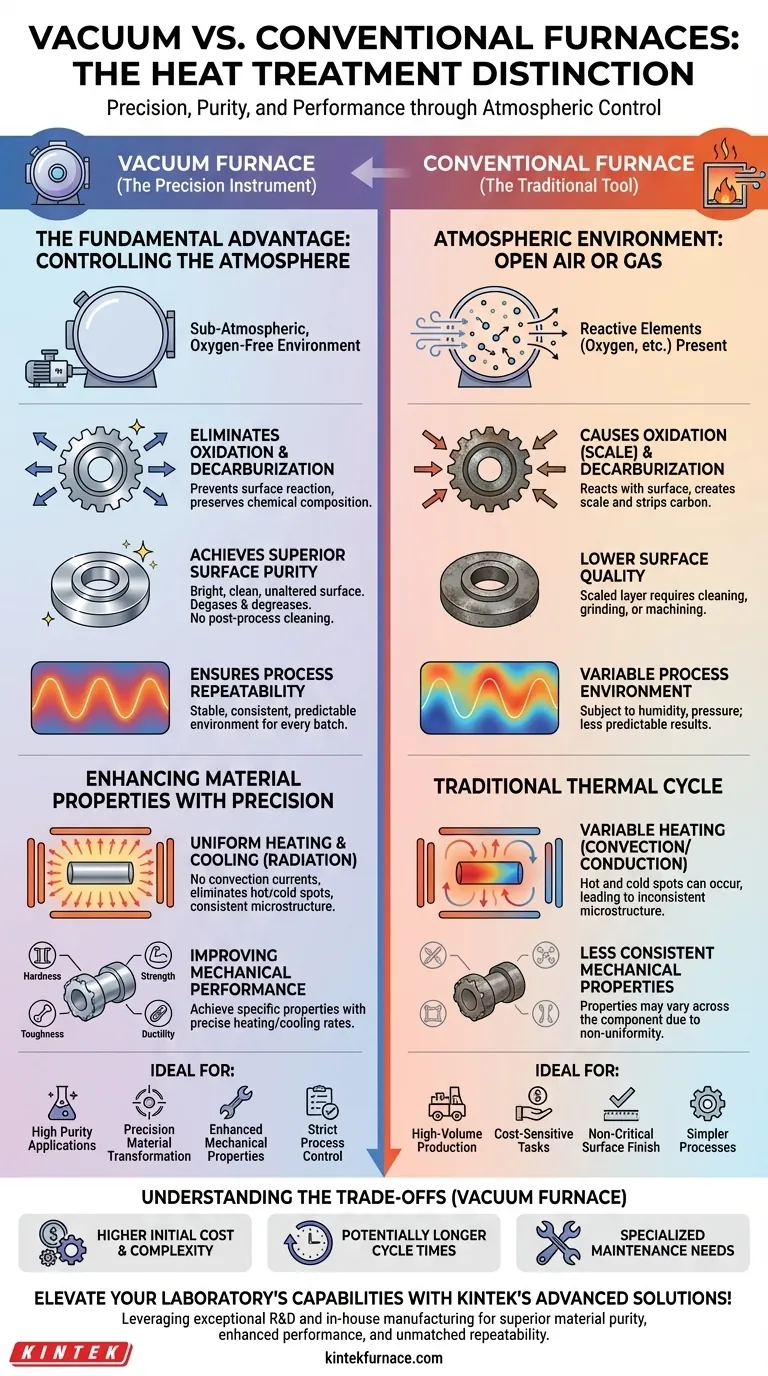

La Ventaja Fundamental: Controlar la Atmósfera

La principal distinción de un horno de vacío es el vacío en sí mismo. Eliminar el aire de la cámara de calentamiento cambia fundamentalmente el proceso de tratamiento térmico y sus resultados.

Eliminación de la Oxidación y la Descarburización

En un horno tradicional, las altas temperaturas hacen que el oxígeno del aire reaccione con la superficie del metal, creando cascarilla y decoloración. Un ambiente de vacío está prácticamente libre de oxígeno, previniendo por completo esta reacción oxidativa.

De manera similar, la atmósfera puede reaccionar con el acero a altas temperaturas y extraer carbono de su superficie, un efecto negativo conocido como descarburización. Al eliminar la atmósfera, un horno de vacío preserva la composición química original del material.

Logrando una Pureza Superficial Superior

El resultado de prevenir la oxidación es una pieza de trabajo con una superficie brillante, limpia e inalterada. No hay necesidad de limpieza, pulido o mecanizado posterior al proceso para eliminar una capa de cascarilla.

Además, el vacío ayuda activamente a desgasificar y desengrasar el material, extrayendo impurezas y sustancias volátiles como el fósforo de la superficie de la pieza para un producto final aún más puro.

Asegurando la Repetibilidad del Proceso

Un ambiente atmosférico está sujeto a variables como la humedad y la presión barométrica. Una cámara de vacío crea un ambiente de procesamiento estable, consistente y altamente repetible.

Esto asegura que cada lote reciba el mismo tratamiento exacto, lo que lleva a resultados predecibles y uniformes en todo momento.

Mejora de las Propiedades del Material con Precisión

Controlar la atmósfera es solo una parte de la ecuación. Los hornos de vacío también proporcionan un control incomparable sobre el propio ciclo térmico.

Calentamiento y Enfriamiento Uniformes

Al no haber aire para crear corrientes de convección, la transferencia de calor en vacío está dominada por la radiación. Esto permite un calentamiento extremadamente uniforme, eliminando los puntos calientes y fríos que pueden ocurrir en los hornos convencionales.

Esta uniformidad térmica conduce a una microestructura más consistente en todo el material, lo cual es crítico para aplicaciones de alto rendimiento.

Mejora del Rendimiento Mecánico

El control preciso sobre las tasas de calentamiento, mantenimiento y enfriamiento permite a los ingenieros lograr propiedades de material específicas y dirigidas.

Esto resulta en mejoras medibles en la dureza, resistencia, tenacidad y ductilidad. La estructura uniforme creada por el tratamiento al vacío asegura que estas propiedades sean consistentes en todo el componente.

Comprendiendo las Compensaciones

Aunque potentes, los hornos de vacío no son la solución universal para todas las necesidades de tratamiento térmico. Comprender sus requisitos específicos es clave.

Mayor Costo Inicial y Complejidad

Los hornos de vacío son sistemas sofisticados que involucran bombas de vacío, cámaras selladas e instrumentación de control avanzada. Esta complejidad resulta en una mayor inversión de capital en comparación con los hornos atmosféricos más simples.

Tiempos de Ciclo Potencialmente Más Largos

El proceso de evacuar la cámara al nivel de vacío requerido añade tiempo al inicio de cada ciclo. Dependiendo del proceso, el calentamiento por radiación también puede ser más lento que la convección forzada, lo que podría prolongar el tiempo total del proceso.

Necesidades de Mantenimiento Especializadas

La integridad del vacío es primordial. Los sellos, bombas y sensores requieren un programa de mantenimiento riguroso y especializado para prevenir fugas y asegurar que el sistema opere con el máximo rendimiento.

Tomando la Decisión Correcta para su Objetivo

La decisión de usar un horno de vacío debe estar impulsada por el resultado deseado para su material y componente final.

- Si su enfoque principal es lograr la mayor pureza del material y un acabado superficial impecable: Un horno de vacío es la elección inequívoca para prevenir cualquier oxidación o contaminación.

- Si su enfoque principal es maximizar el rendimiento mecánico y la repetibilidad del proceso: El control térmico preciso de un horno de vacío proporciona la uniformidad necesaria para una resistencia y consistencia superiores.

- Si su enfoque principal es el procesamiento de alto volumen y bajo costo donde la oxidación superficial es aceptable o se puede eliminar más tarde: Un horno atmosférico convencional puede ser una solución más rentable.

En última instancia, seleccionar un horno de vacío es una inversión en la calidad del componente final y el control del proceso.

Tabla Resumen:

| Característica | Horno de Vacío | Otros Hornos |

|---|---|---|

| Atmósfera | Vacío controlado, sin oxígeno | Atmósferas de aire o gas |

| Prevención de Oxidación | Sí, elimina la oxidación | No, ocurre oxidación |

| Acabado Superficial | Brillante y limpio, sin limpieza posterior | Cascarilla, requiere limpieza |

| Repetibilidad del Proceso | Alta, debido al ambiente estable | Menor, afectada por variables |

| Uniformidad de Calentamiento | Alta, vía radiación | Variable, con puntos calientes/fríos |

| Costo | Mayor inversión inicial | Menor costo inicial |

| Ideal para | Alta pureza, aplicaciones de precisión | Tareas de alto volumen y sensibles al costo |

¡Eleve las capacidades de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye Hornos de Mufla, Tubo, Rotatorios, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ayudándole a lograr una pureza de material superior, un rendimiento mecánico mejorado y una repetibilidad de proceso inigualable. No se conforme con menos: contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden transformar sus procesos de tratamiento térmico e impulsar su investigación.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores