En esencia, un horno de vacío es un sistema de componentes especializados, cada uno construido con materiales cuidadosamente seleccionados para soportar el calor extremo en un ambiente libre de oxígeno. Los materiales principales incluyen acero de alta resistencia para el cuerpo del horno, metales refractarios como el molibdeno y el tungsteno o grafito para los elementos calefactores, y aislantes avanzados como fieltro de carbono o fibra cerámica para contener la intensa energía térmica.

La selección de materiales para un horno de vacío no es arbitraria; es una función directa del proceso térmico previsto. El desafío principal es equilibrar la resistencia a temperaturas extremas, la inercia química bajo vacío y la integridad estructural, siendo la elección entre una "zona caliente" de grafito o totalmente metálica la decisión más crítica.

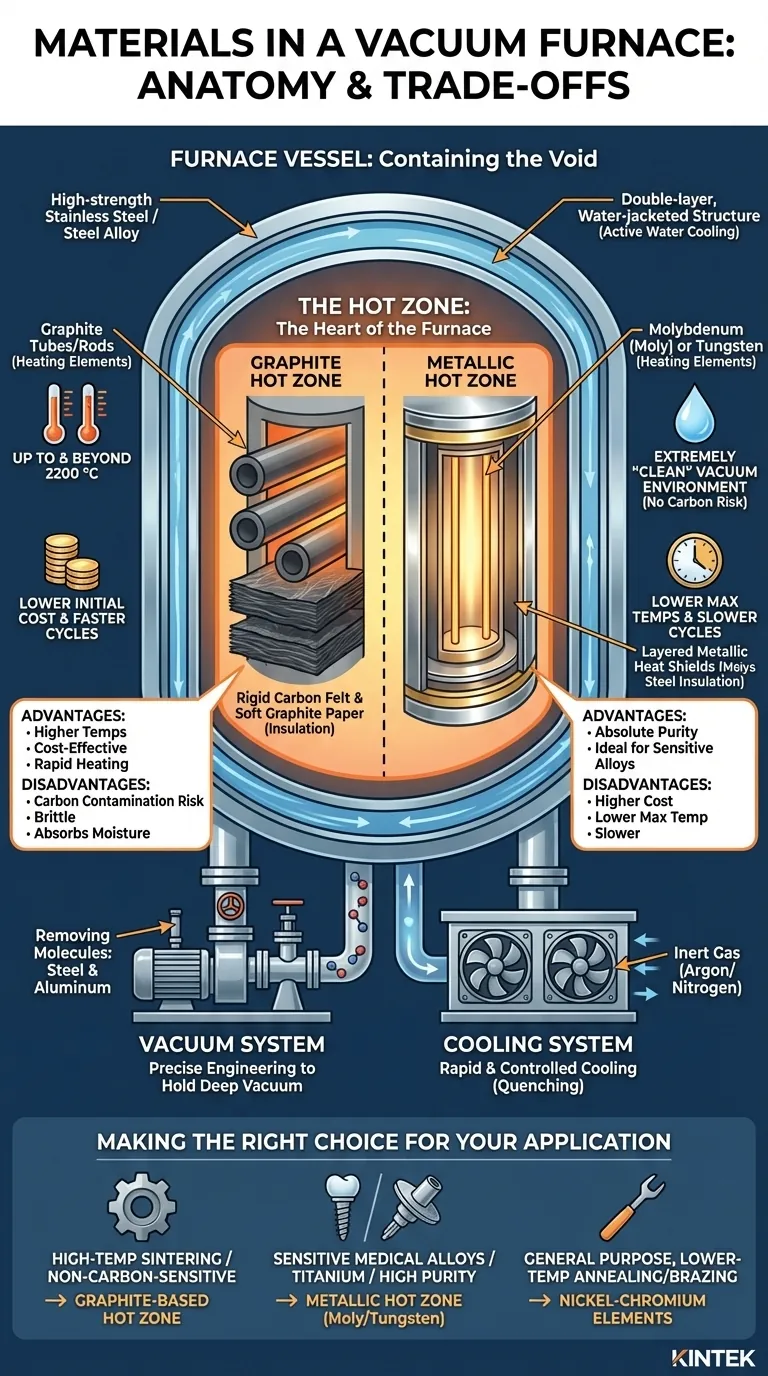

La anatomía de un horno de vacío: un diseño impulsado por materiales

Un horno de vacío es más que un solo recipiente; es un sistema integrado donde el material de cada componente se elige para realizar una función específica bajo condiciones exigentes.

El recipiente del horno: conteniendo el vacío

La carcasa exterior, o recipiente, proporciona la base estructural y mantiene el sello de vacío. Su trabajo principal es soportar la presión atmosférica del exterior cuando se crea un vacío en el interior.

Materiales como el acero inoxidable de alta resistencia u otras aleaciones de acero son el estándar. Proporcionan la resistencia necesaria y son relativamente fáciles de fabricar en la forma cilíndrica o rectangular requerida. Para gestionar la transferencia de calor, el recipiente es casi siempre una estructura de doble capa con camisa de agua que circula activamente agua para mantener la carcasa fría.

La zona caliente: el corazón del horno

La "zona caliente" es la cámara interna donde tiene lugar el calentamiento. Los materiales utilizados aquí definen las capacidades y limitaciones del horno. Hay dos filosofías de diseño principales: a base de grafito y totalmente metálica.

Zonas calientes de grafito y compuesto de carbono

El grafito es una opción popular por su capacidad para manejar temperaturas extremadamente altas (hasta y más allá de los 2200 °C) y su excelente estabilidad térmica.

Los elementos calefactores suelen ser tubos o varillas de grafito, mientras que el aislamiento consiste en fieltro de carbono rígido y papel de grafito blando. Esta combinación es ligera, tiene baja masa térmica para un calentamiento y enfriamiento rápidos, y es rentable.

Zonas calientes metálicas

Para procesos donde la contaminación por carbono es una preocupación crítica (como con ciertas aleaciones de titanio o de grado médico), es necesaria una zona caliente totalmente metálica.

Los elementos calefactores están hechos de metales refractarios, más comúnmente molibdeno (Moly) o tungsteno. El aislamiento no es una fibra o fieltro, sino una serie de escudos térmicos metálicos en capas, también hechos de molibdeno y acero inoxidable, que reflejan la energía térmica de vuelta a la zona.

Sistemas de soporte: habilitando el proceso

El recipiente y la zona caliente están soportados por varios otros sistemas, cada uno con sus propios requisitos de material.

El sistema de vacío

Este sistema, que comprende bombas y válvulas, está construido con metales duraderos como acero y aluminio. El factor crítico aquí no son los materiales exóticos, sino la ingeniería precisa para crear y mantener un vacío profundo, eliminando moléculas reactivas como el oxígeno.

El sistema de enfriamiento

El enfriamiento rápido y controlado (temple) es una parte clave de muchos procesos de tratamiento térmico. Esto se logra rellenando la cámara con un gas inerte, típicamente Argón o Nitrógeno, que es circulado por un ventilador de alta potencia. El agua que circula en la camisa del recipiente ayuda a eliminar este calor del sistema.

Comprendiendo las compensaciones: grafito vs. metálico

La decisión entre una zona caliente de grafito y una totalmente metálica es la elección más significativa en el diseño de hornos de vacío, presentando un claro conjunto de compensaciones.

Zonas calientes de grafito

- Ventajas: Capaces de temperaturas más altas, costo inicial significativamente menor y ciclos de calentamiento/enfriamiento más rápidos debido a una menor masa térmica.

- Desventajas: El grafito puede ser una fuente de contaminación por carbono, lo cual es inaceptable para ciertas aleaciones. También es más quebradizo y puede absorber humedad del aire, lo que requiere un ciclo de "quemado" para evacuarla.

Zonas calientes metálicas

- Ventajas: Proporciona un ambiente de vacío extremadamente "limpio" sin riesgo de contaminación por carbono. Esto es esencial para procesar metales reactivos o de alta pureza.

- Desventajas: Mayor costo inicial, temperaturas máximas de operación más bajas en comparación con el grafito (el tungsteno es mejor que el molibdeno, pero ambos están por debajo del rendimiento máximo del grafito), y ciclos térmicos más lentos debido a la mayor masa de los escudos metálicos.

Tomar la decisión correcta para su aplicación

La composición ideal del material del horno depende completamente del proceso que se realice y de las piezas que se traten.

- Si su enfoque principal es la sinterización a alta temperatura o el procesamiento de materiales no sensibles al carbono: Una zona caliente a base de grafito es la opción más rentable y térmicamente eficiente.

- Si su enfoque principal es el procesamiento de aleaciones médicas altamente sensibles, titanio o materiales donde la contaminación por carbono es inaceptable: Se requiere una zona caliente metálica que utilice molibdeno o tungsteno por su pureza absoluta.

- Si su enfoque principal es el recocido o la soldadura fuerte de propósito general a baja temperatura: Los hornos con elementos calefactores hechos de aleaciones como níquel-cromo ofrecen una solución duradera y económica.

Al comprender cómo cada material contribuye al ambiente de vacío, puede garantizar la integridad y el éxito de su proceso térmico.

Tabla resumen:

| Componente | Materiales clave | Función principal |

|---|---|---|

| Recipiente del horno | Acero inoxidable de alta resistencia | Integridad estructural y sello de vacío |

| Elementos calefactores | Grafito, Molibdeno, Tungsteno | Generar calor extremo en vacío |

| Aislamiento/Zona caliente | Fieltro de carbono, Papel de grafito, Escudos térmicos metálicos | Contener energía térmica |

| Elección crítica | Zona caliente de grafito vs. Zona caliente totalmente metálica | Equilibra costo, temperatura y riesgo de contaminación |

¿Tiene dificultades para seleccionar los materiales de horno adecuados para su proceso específico?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para brindarle la solución de horno de alta temperatura perfecta. Ya sea que su prioridad sea la capacidad de temperatura extrema y la rentabilidad de una zona caliente de grafito o la pureza absoluta de un sistema totalmente metálico para aleaciones sensibles, nuestros expertos lo guiarán.

Nuestra diversa línea de productos, que incluye hornos de vacío y atmósfera, está respaldada por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Contacte a nuestros expertos hoy para discutir su aplicación y asegurar el éxito completo de su proceso térmico.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

La gente también pregunta

- ¿Qué precauciones de seguridad se deben seguir al operar un horno tubular multizona? Garantice operaciones de laboratorio seguras y eficientes

- ¿Qué ventajas ofrecen los hornos tubulares multizona para los estudios de reacciones químicas?Precisión y eficacia en el control térmico

- ¿Cómo se utilizan los hornos tubulares multizona en la investigación de cerámica, metalurgia y vidrio? Desbloquee un control térmico preciso para materiales avanzados

- ¿Cuáles son las ventajas de las zonas de temperatura controladas individualmente en los hornos multizona? Desbloquee gradientes térmicos de precisión

- ¿Cuáles son los beneficios de integrar múltiples zonas de calentamiento en un horno tubular? Desbloquee un control térmico preciso