En esencia, un tratamiento de soldadura fuerte al vacío es un proceso de múltiples etapas que utiliza un entorno controlado y libre de fundente para unir componentes. El flujo de trabajo típico implica una limpieza meticulosa de las piezas, un ensamblaje preciso con un metal de aporte, un ciclo de calentamiento y enfriamiento altamente controlado dentro de un horno de vacío y, finalmente, la inspección y prueba de la unión terminada.

El éxito de la soldadura fuerte al vacío no se trata tanto de los pasos individuales como del principio de control absoluto. Al eliminar los contaminantes atmosféricos, el proceso permite que un metal de aporte se una con los materiales base a nivel metalúrgico, creando uniones excepcionalmente limpias, fuertes y libres de tensiones.

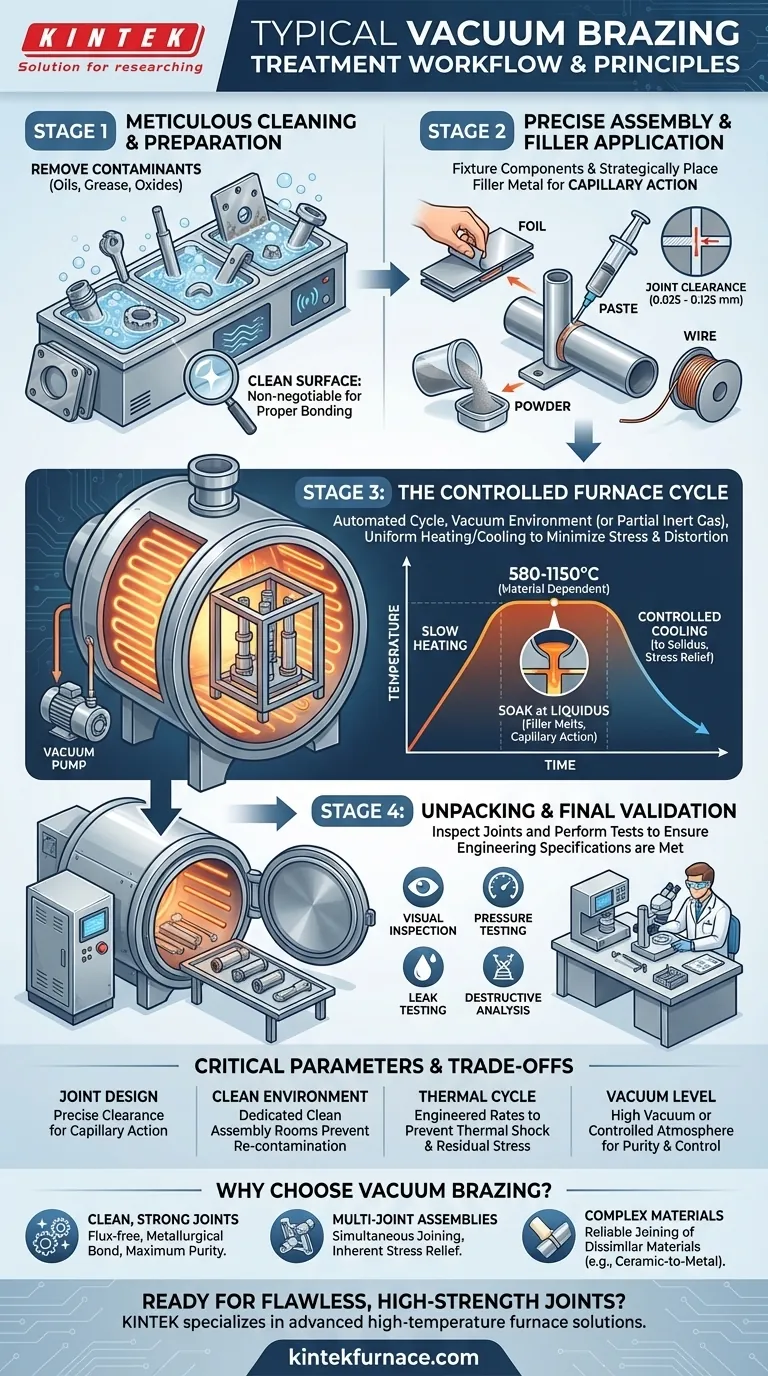

Deconstruyendo el flujo de trabajo de soldadura fuerte al vacío

Comprender cada fase es crucial para apreciar por qué se elige este proceso para aplicaciones de alto rendimiento. El flujo de trabajo se puede dividir en cuatro etapas distintas.

Paso 1: Limpieza y preparación meticulosas

Antes de que algo entre al horno, todos los componentes deben estar perfectamente limpios. El objetivo es eliminar cualquier contaminante de la superficie, como aceites, grasas y, especialmente, óxidos.

Esta limpieza es innegociable porque el entorno de vacío está diseñado para evitar que se formen óxidos, no para eliminar los existentes. Una superficie limpia asegura que el metal de aporte fundido pueda "mojar" y unirse correctamente con los materiales base.

Paso 2: Ensamblaje preciso y aplicación de relleno

Una vez limpios, los componentes se fijan en su ensamblaje final. El metal de aporte para soldadura fuerte se coloca estratégicamente en o cerca de las uniones que necesita rellenar.

Este metal de aporte puede presentarse en varias formas, incluyendo lámina, pasta, polvo o alambre. La elección depende del diseño de la unión, los materiales y los requisitos específicos de la aplicación.

Paso 3: El ciclo controlado del horno

Este es el corazón del proceso. Las piezas ensambladas se cargan en bastidores del horno y se colocan dentro de la cámara de vacío. El ciclo suele ser automatizado y controlado por microprocesador.

Primero, se crea un potente vacío para eliminar el aire y otros gases reactivos. Luego, el horno calienta el conjunto de manera lenta y controlada hasta la temperatura de soldadura fuerte especificada. Esta temperatura varía significativamente según el material, desde 580-620°C para aleaciones de aluminio hasta 800-1150°C para aceros y otras aleaciones de alta temperatura.

El conjunto se mantiene a esta temperatura máxima —por encima del punto de fusión del metal de aporte (líquidus)— durante un corto período. Durante este "remojo", el metal de aporte se funde y es atraído hacia las uniones ajustadas por acción capilar.

Finalmente, el horno inicia un ciclo de enfriamiento lento y controlado. Esto permite que el metal de aporte se solidifique (alcanzando su temperatura de sólidus) y que todo el conjunto se enfríe uniformemente, minimizando las tensiones internas y la posible distorsión.

Paso 4: Desembalaje y validación final

Una vez que el conjunto se ha enfriado por completo, el horno vuelve a la presión atmosférica y las piezas se desembalan cuidadosamente.

Las uniones soldadas se someten a una inspección visual exhaustiva. Dependiendo de los requisitos del componente, se pueden realizar validaciones adicionales, como pruebas de presión, pruebas de fugas o análisis destructivos, para asegurar que la unión cumple con todas las especificaciones de ingeniería.

Comprender los parámetros críticos y las compensaciones

Simplemente seguir los pasos no es suficiente. La fiabilidad de una unión soldada al vacío depende de dominar varias variables críticas que influyen en el resultado.

La primacía del diseño de la unión y el espacio libre

La soldadura fuerte exitosa se basa en la acción capilar para introducir el metal de aporte en el hueco. Para que esto funcione, el espacio libre de la unión debe controlarse con precisión.

Un espacio libre típico está entre 0.025 mm y 0.125 mm (0.001" a 0.005"). Un espacio demasiado pequeño impide que el relleno fluya; un espacio demasiado grande rompe el efecto capilar y puede provocar huecos o una unión débil.

La importancia de un entorno limpio

La necesidad de limpieza se extiende más allá de las propias piezas. Las operaciones de soldadura fuerte de alta integridad a menudo utilizan salas de montaje limpias dedicadas para evitar la recontaminación antes de que las piezas entren al horno.

Precisión del ciclo térmico

Las velocidades de calentamiento y enfriamiento no son arbitrarias. Se diseñan cuidadosamente para evitar el choque térmico, la distorsión y las tensiones residuales en el conjunto final. Esta gestión térmica precisa es una de las ventajas clave de la soldadura fuerte en horno de vacío.

Nivel de vacío vs. atmósfera protectora

Si bien el alto vacío es estándar, algunos procesos pueden introducir una presión parcial de un gas inerte como el argón. Esto se puede usar para suprimir la vaporización de ciertos elementos de los metales base o de la aleación de aporte a altas temperaturas, proporcionando una capa adicional de control del proceso.

Tomar la decisión correcta para su proyecto

Comprender los detalles del proceso le permite aprovechar sus puntos fuertes únicos para objetivos de ingeniería específicos.

- Si su objetivo principal es unir materiales complejos o disímiles (por ejemplo, cerámica con metal): el control térmico preciso y uniforme de la soldadura fuerte al vacío minimiza las tensiones y la convierte en uno de los métodos más fiables disponibles.

- Si su objetivo principal es crear conjuntos de uniones múltiples en un solo paso: todo el conjunto se puede calentar y enfriar como uno solo, creando múltiples uniones simultáneas que se alivian inherentemente de las tensiones.

- Si su objetivo principal es lograr la máxima pureza y resistencia de la unión: el entorno libre de fundente evita la contaminación, lo que da como resultado una unión metalúrgica limpia, fuerte y que a menudo rivaliza con la resistencia de los materiales base.

Al dominar cada paso y sus principios subyacentes, puede utilizar la soldadura fuerte al vacío para producir componentes con una fiabilidad y un rendimiento inigualables.

Tabla resumen:

| Paso | Acciones clave | Parámetros críticos |

|---|---|---|

| 1. Limpieza y preparación | Eliminar aceites, grasas y óxidos; asegurar superficies libres de contaminantes | La limpieza es innegociable para una unión adecuada |

| 2. Ensamblaje y aplicación de relleno | Fijar componentes; aplicar metal de aporte (lámina, pasta, polvo, alambre) | Espacio libre de la unión: 0.025-0.125 mm para acción capilar |

| 3. Ciclo controlado del horno | Cargar en horno de vacío; calentar a temperatura de soldadura fuerte (p. ej., 580-1150°C); mantener y enfriar lentamente | Control de temperatura, nivel de vacío, velocidades de calentamiento/enfriamiento para evitar tensiones |

| 4. Desembalaje y validación | Inspeccionar uniones; realizar pruebas (p. ej., presión, fugas) | Verificaciones visuales y según especificaciones de ingeniería |

¿Listo para lograr uniones impecables y de alta resistencia con la soldadura fuerte al vacío? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos los Hornos de Vacío y Atmósfera, adaptados a diversas necesidades de laboratorio. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la fiabilidad y el rendimiento de su proyecto.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

La gente también pregunta

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío