En esencia, un horno de resistencia al vacío está diseñado para procesar materiales que no pueden tolerar la exposición a gases atmosféricos a altas temperaturas. Estos incluyen principalmente metales altamente reactivos como el titanio, el circonio y el tungsteno, cerámicas avanzadas y aleaciones de acero específicas que requieren un acabado superficial prístino y libre de óxidos después del tratamiento térmico.

La decisión de utilizar un horno de vacío no se trata del material en sí, sino del resultado deseado. Es la herramienta definitiva para prevenir reacciones químicas no deseadas —principalmente la oxidación— para lograr pureza, resistencia o calidad superficial excepcionales en el producto final.

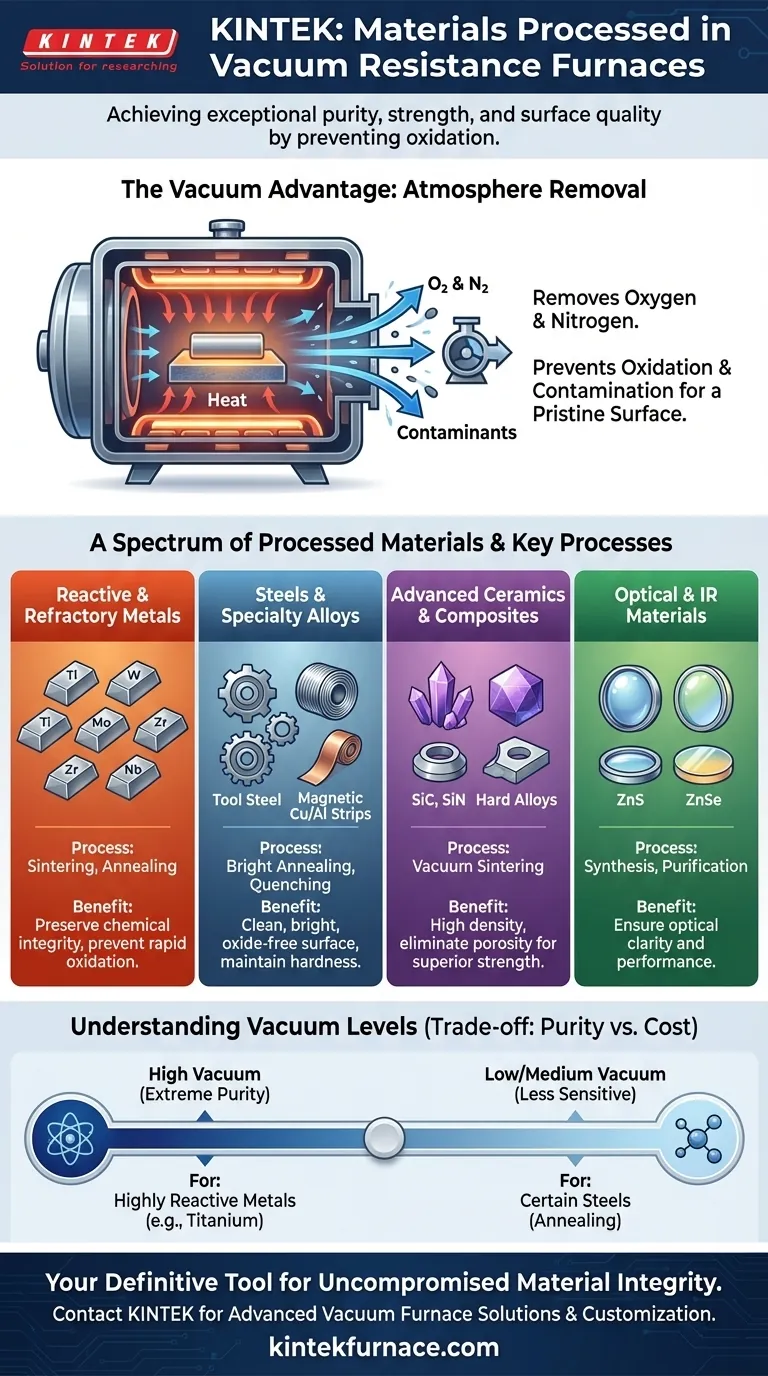

Por qué el entorno de vacío es crítico

La función del vacío es eliminar la atmósfera, principalmente oxígeno y nitrógeno, que de otro modo reaccionarían con el material que se está calentando. Este control sobre el entorno de procesamiento es la principal ventaja del horno.

Prevención de la oxidación y la contaminación

A temperaturas elevadas, la mayoría de los metales y muchos materiales avanzados se vuelven altamente reactivos. La exposición a incluso pequeñas cantidades de oxígeno puede formar una capa de óxido indeseable en la superficie.

Para metales activos y refractarios como el titanio, el tungsteno y el molibdeno, esta reacción es rápida y perjudicial para las propiedades del material. Un vacío elimina los reactivos, preservando la integridad química del material.

Asegurando alta pureza y densidad

Un entorno de vacío es inherentemente limpio. Al eliminar los gases atmosféricos, evita la introducción de impurezas que podrían comprometer el producto final.

Esto es especialmente crítico para la sinterización al vacío, un proceso utilizado para crear piezas de alta densidad a partir de polvos. La eliminación de gases atrapados del material permite que las partículas se unan de manera más efectiva, lo que resulta en un producto final más fuerte y denso para materiales como cerámicas de alta resistencia y aleaciones duras.

Lograr un acabado superficial "brillante"

Los procesos como el recocido brillante y el temple brillante reciben su nombre por el resultado que producen: una superficie limpia, brillante y libre de óxidos.

Esto es esencial para componentes como el acero rápido para herramientas, el acero para moldes y las tiras de cobre, donde una capa de óxido superficial interferiría con el rendimiento o los pasos de fabricación posteriores. El vacío evita que esta capa se forme.

Un espectro de materiales procesados

La necesidad de una atmósfera controlada se aplica a una gama sorprendentemente diversa de materiales, cada uno con un objetivo de proceso específico.

Metales reactivos y refractarios

Esta es la aplicación clásica para los hornos de vacío. Estos metales son valorados por sus propiedades únicas, pero se oxidan fácilmente a altas temperaturas.

- Titanio (Ti)

- Circonio (Zr)

- Tungsteno (W)

- Molibdeno (Mo)

- Niobio (Nb)

Aceros y aleaciones especiales

Para muchas aleaciones, el objetivo es un tratamiento térmico preciso sin degradación de la superficie.

- Acero rápido para herramientas y acero para moldes: Requieren temple brillante para mantener la dureza y una superficie limpia.

- Aleaciones magnéticas suaves y hierro puro eléctrico: Necesitan recocido brillante para lograr propiedades magnéticas específicas sin introducir impurezas.

- Láminas de aluminio y tiras de tubo de cobre: Procesadas para estar libres de óxidos superficiales.

Cerámicas avanzadas y compuestos

Estos materiales a menudo se sintetizan o sinterizan al vacío para lograr la máxima densidad y resistencia.

- Carburo de silicio (SiC)

- Nitruro de silicio (SiN)

- Aleaciones duras (cermets)

- Compuestos de metal/cerámica

Materiales ópticos e infrarrojos

La producción de compuestos especiales de alta pureza a menudo requiere un vacío para garantizar la claridad óptica y el rendimiento.

- Sulfuro de zinc (ZnS)

- Selenuro de zinc (ZnSe)

Comprensión de las compensaciones: el nivel de vacío importa

No todos los procesos de vacío son idénticos. La sensibilidad del material dicta el nivel de vacío requerido, lo que presenta una compensación entre coste y rendimiento.

Alto vacío para pureza extrema

Los materiales altamente reactivos como el titanio o el molibdeno de alta pureza exigen un alto vacío. Este nivel de vacío profundo elimina el máximo número de moléculas atmosféricas, dejando un entorno ultrapuro para el procesamiento.

Vacío bajo para materiales menos sensibles

Para aplicaciones menos sensibles, como el recocido de ciertos aceros, un vacío bajo o medio puede ser suficiente. Este nivel de vacío es adecuado para prevenir la peor parte de la oxidación mientras resulta más rentable de lograr y mantener.

Tomar la decisión correcta para su objetivo

El material que está procesando está directamente relacionado con las propiedades que necesita proteger o crear. Utilice su objetivo final para guiar su enfoque.

- Si su enfoque principal es procesar metales altamente reactivos (como titanio o tungsteno): Un horno de alto vacío es innegociable para prevenir la oxidación catastrófica y garantizar la integridad del material.

- Si su enfoque principal es el tratamiento térmico de aceros para un acabado limpio: Un horno de vacío capaz de recocido o temple brillante es esencial para evitar la formación de cascarilla de óxido costosa y perjudicial.

- Si su enfoque principal es producir cerámicas de alta densidad o aleaciones duras: La sinterización al vacío es el proceso requerido para eliminar la porosidad y lograr propiedades mecánicas superiores.

En última instancia, un horno de resistencia al vacío es la herramienta definitiva cuando la integridad de su material a altas temperaturas no puede verse comprometida.

Tabla de resumen:

| Categoría de material | Ejemplos | Procesos clave |

|---|---|---|

| Metales reactivos y refractarios | Titanio, Circonio, Tungsteno | Sinterización, Recocido |

| Aceros y aleaciones especiales | Acero rápido para herramientas, Aleaciones magnéticas suaves | Recocido brillante, Temple |

| Cerámicas avanzadas y compuestos | Carburo de silicio, Aleaciones duras | Sinterización al vacío |

| Materiales ópticos e infrarrojos | Sulfuro de zinc, Selenuro de zinc | Síntesis, Purificación |

¿Listo para lograr pureza y rendimiento superiores en sus procesos a alta temperatura? KINTEK se especializa en hornos de resistencia al vacío avanzados adaptados para metales reactivos, aleaciones y cerámicas. Con nuestra excepcional I+D y fabricación interna, ofrecemos una línea de productos que incluye hornos de crisol, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, respaldados por una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase