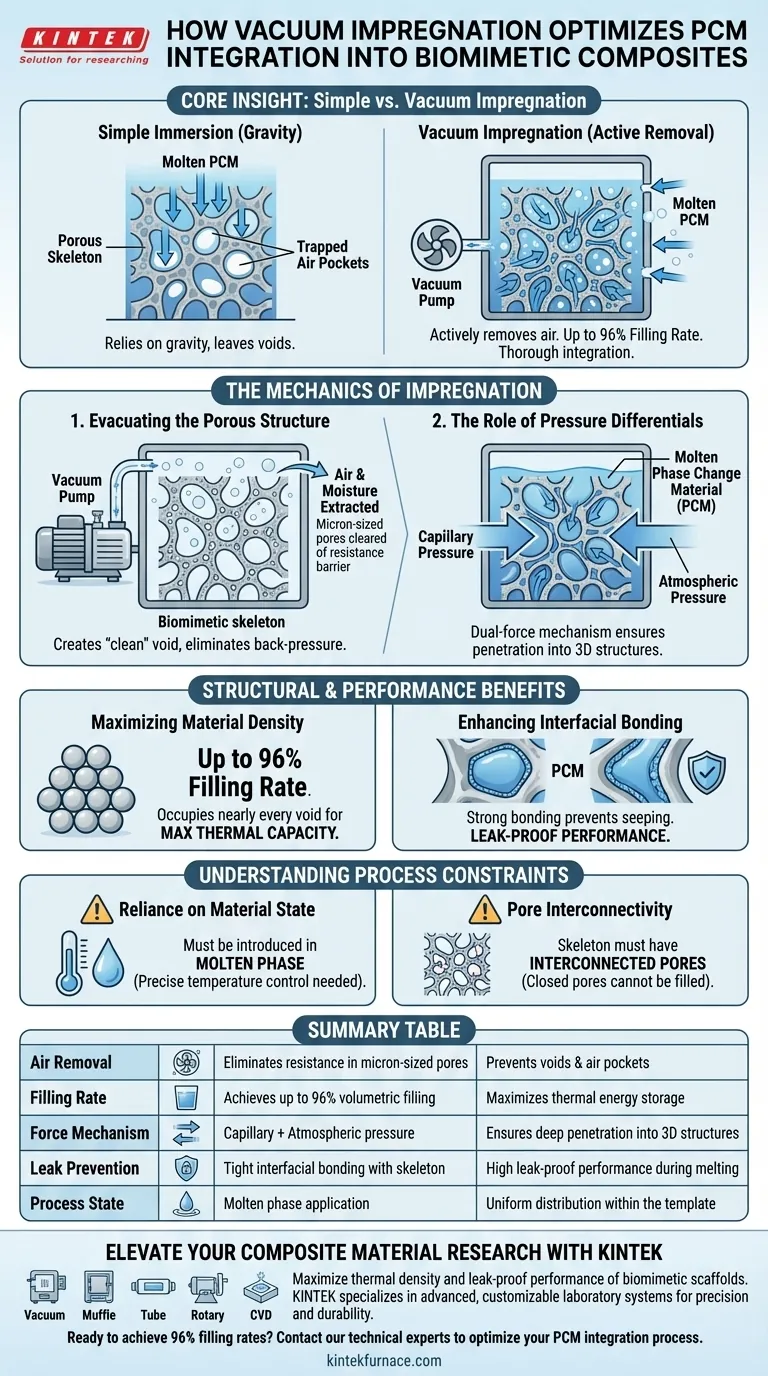

Un dispositivo de impregnación por vacío opera extrayendo mecánicamente aire y humedad de los poros de tamaño de micrómetro de las plantillas biomiméticas, como el carburo de silicio o los esqueletos de carbono. Al crear un entorno de presión negativa, el dispositivo utiliza una combinación de presión capilar y presión atmosférica para forzar los materiales de cambio de fase (PCM) fundidos profundamente en la estructura de poros interconectados.

Idea central: Mientras que la inmersión simple se basa en la gravedad y a menudo deja bolsas de aire atrapadas, la impregnación por vacío elimina activamente estas barreras. Este proceso logra tasas de llenado de hasta el 96%, asegurando que el PCM no solo esté en la superficie, sino que esté completamente integrado en el esqueleto para un rendimiento superior a prueba de fugas.

La mecánica de la impregnación

Evacuación de la estructura porosa

La función principal del dispositivo es preparar el material huésped. Utilizando una bomba de vacío, el dispositivo extrae el aire y la humedad residual atrapados dentro de los poros de tamaño de micrómetro del esqueleto biomimético.

La eliminación de estos gases es fundamental porque el aire atrapado actúa como una barrera de resistencia. Al eliminar esta contrapresión, el dispositivo crea un vacío "limpio" listo para aceptar el nuevo material.

El papel de los diferenciales de presión

Una vez que se evacua el aire, el sistema utiliza presión negativa para facilitar el flujo del material de cambio de fase.

El PCM, mantenido en un estado fundido, es impulsado hacia el esqueleto por dos fuerzas: la presión capilar natural de los poros y el empuje externo de la presión atmosférica. Este mecanismo de doble fuerza asegura que el líquido penetre incluso en las secciones más profundas de la estructura tridimensional.

Beneficios estructurales y de rendimiento

Maximización de la densidad del material

La ventaja más significativa de este método es la tasa de llenado, que puede alcanzar hasta el 96 por ciento.

Debido a que los poros se evacuan completamente antes del llenado, el PCM ocupa casi todos los vacíos disponibles. Esta alta densidad es esencial para maximizar la capacidad de almacenamiento de energía térmica del compuesto final.

Mejora de la unión interfacial

La impregnación por vacío hace más que simplemente llenar el espacio; mejora la conexión física entre los materiales.

El proceso asegura un contacto estrecho entre el PCM y las paredes del esqueleto. Esta fuerte unión mejora significativamente el rendimiento a prueba de fugas del compuesto, evitando que el PCM se filtre durante las transiciones de fase (fusión).

Comprensión de las restricciones del proceso

Dependencia del estado del material

Para que este proceso funcione, el PCM debe introducirse en una fase fundida.

Esto requiere un control preciso de la temperatura durante el proceso de impregnación para garantizar que el material permanezca lo suficientemente fluido como para penetrar en los poros de tamaño de micrómetro sin solidificación prematura.

Interconectividad de los poros

La eficiencia del impulso de vacío depende de que el esqueleto tenga poros tridimensionales interconectados.

Si la plantilla biomimética contiene poros cerrados, el vacío no puede extraer el aire de esas secciones específicas, y la presión atmosférica no puede forzar el PCM al interior, independientemente de la fuerza del vacío.

Optimización de la fabricación de compuestos

Al integrar PCM en andamios biomiméticos, la elección del método de impregnación dicta la calidad final del material.

- Si su enfoque principal es la capacidad térmica: La impregnación por vacío es esencial para lograr las tasas de llenado casi totales (96%) requeridas para el almacenamiento máximo de energía.

- Si su enfoque principal es la durabilidad: La unión mejorada proporcionada por la presión de vacío es la mejor manera de garantizar un rendimiento a prueba de fugas durante ciclos térmicos repetidos.

Al eliminar la resistencia del aire y aprovechar los diferenciales de presión, la impregnación por vacío transforma un esqueleto poroso en un compuesto sólido y de alto rendimiento.

Tabla resumen:

| Característica | Beneficio de la impregnación por vacío | Impacto en el compuesto |

|---|---|---|

| Eliminación de aire | Elimina la resistencia en poros de tamaño de micrómetro | Previene vacíos y bolsas de aire |

| Tasa de llenado | Logra hasta un 96% de llenado volumétrico | Maximiza el almacenamiento de energía térmica |

| Mecanismo de fuerza | Presión capilar + atmosférica | Asegura una penetración profunda en estructuras 3D |

| Prevención de fugas | Fuerte unión interfacial con el esqueleto | Alto rendimiento a prueba de fugas durante la fusión |

| Estado del proceso | Aplicación en fase fundida | Distribución uniforme dentro de la plantilla |

Mejore la investigación de sus materiales compuestos con KINTEK

Maximice la densidad térmica y el rendimiento a prueba de fugas de sus andamios biomiméticos. En KINTEK, nos especializamos en la ingeniería de sistemas de laboratorio avanzados diseñados para la precisión y la durabilidad. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de vacío, mufla, tubo, rotatorios y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus necesidades únicas de ciencia de materiales.

¿Listo para lograr tasas de llenado del 96% y una unión interfacial superior en su laboratorio? Póngase en contacto con nuestros expertos técnicos hoy mismo para analizar cómo nuestras soluciones personalizadas de hornos y vacío pueden optimizar su proceso de integración de PCM.

Guía Visual

Referencias

- Min Yu, Dou Zhang. Review of Bioinspired Composites for Thermal Energy Storage: Preparation, Microstructures and Properties. DOI: 10.3390/jcs9010041

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son los cinco beneficios principales de utilizar un enfriador para horno de vacío? Mejora el control del proceso y la calidad del producto

- ¿Cómo se llama el recipiente en un horno de crisol? Elija el material de crisol adecuado

- ¿Por qué se requiere un horno de sinterización de alto vacío para ADAM? Obtenga resultados de impresión 3D de metales de alta densidad

- ¿Por qué se requiere una velocidad de enfriamiento mínima de 10 °C/s para el acero 18CrNiMo7-6? Lograr 64HRC mediante temple a alta presión

- ¿Cuál es la función de un horno de sinterización asistida por microondas para lograr la sinterización de PCECs por debajo de los 1000 °C?

- ¿Qué papel juega un horno de recocido al vacío en los cristales individuales de Bi4I4? Domina la ingeniería precisa del nivel de Fermi

- ¿Qué ventajas técnicas ofrecen los hornos de secado al vacío para el NH2-MIL-125? Preserve la integridad de MOF con un secado de precisión

- ¿Cómo se desempeña el sistema de bombeo de vacío en términos de tiempos de evacuación? Logre una evacuación más rápida para su laboratorio