El horno de recocido al vacío funciona como un instrumento crítico para el control preciso de la estequiometría en el post-procesamiento de cristales individuales de Bi4I4. Al someter el material a un calentamiento prolongado a 200 °C bajo alto vacío, el horno crea el entorno térmico exacto necesario para modificar la estructura electrónica del material y facilitar la ingeniería del nivel de Fermi.

Conclusión Clave Idealmente, el Bi4I4 actúa como un aislante topológico, pero los defectos nativos a menudo hacen que el material a granel sea demasiado conductor para estudiarlo eficazmente. El proceso de recocido al vacío resuelve esto utilizando la excitación térmica para eliminar el exceso de yodo, "apagando" efectivamente la conducción a granel para revelar la física exótica que ocurre en la superficie.

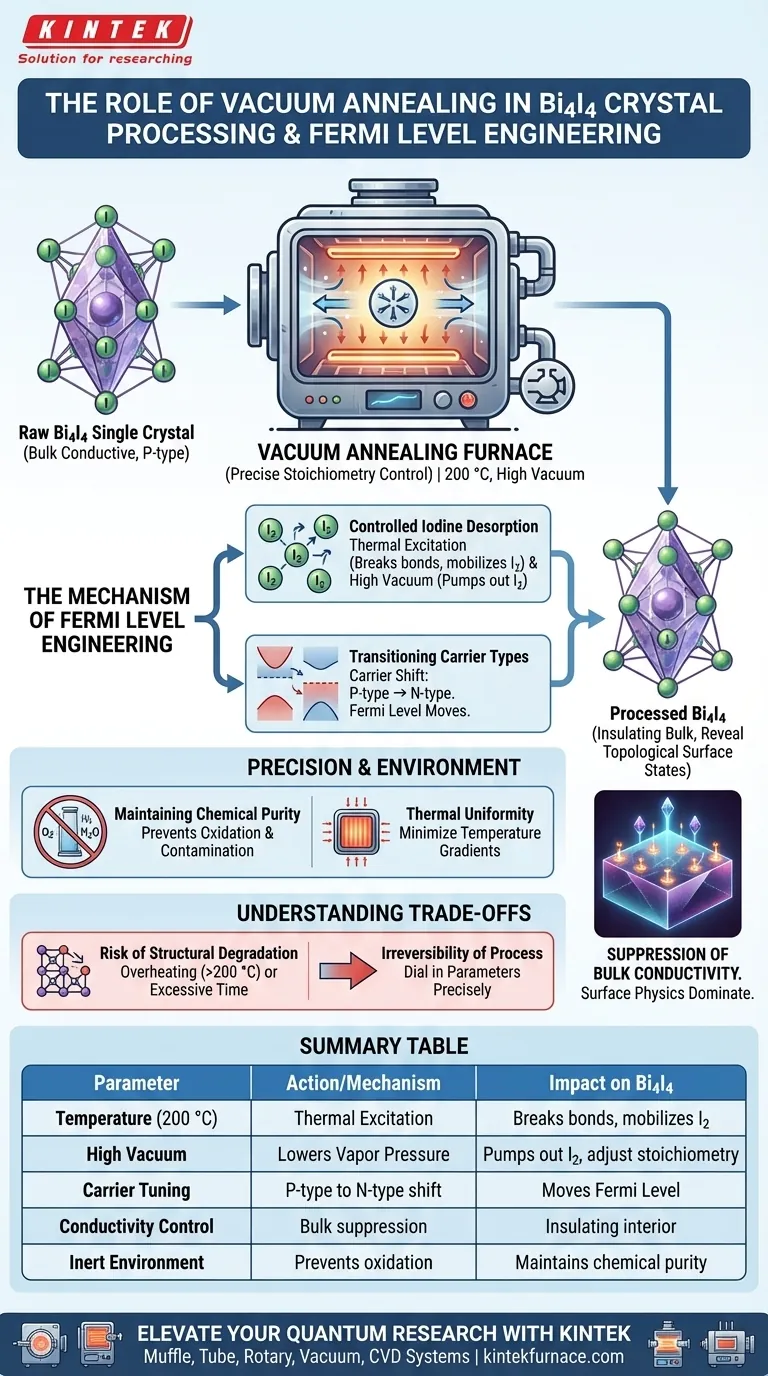

El Mecanismo de Ingeniería del Nivel de Fermi

Desorción Controlada de Yodo

La función principal del horno es proporcionar la excitación térmica necesaria para romper enlaces químicos específicos dentro de la red cristalina.

Cuando se mantiene a 200 °C, la energía proporcionada es suficiente para movilizar los átomos de yodo en exceso que están débilmente unidos dentro de la estructura. El entorno de alto vacío es igualmente crítico, ya que reduce la presión de vapor requerida para que estos átomos de yodo abandonen la superficie del cristal, "bombeándolos" efectivamente fuera del material.

Transición de Tipos de Portadores

Este proceso de desorción altera directamente el equilibrio de portadores de carga dentro del cristal de Bi4I4.

Inicialmente, el material puede exhibir un comportamiento de tipo p (dominado por "huecos") debido al exceso de yodo. A medida que el proceso de recocido elimina este yodo, el tipo de portador transiciona de huecos a electrones. Este cambio es la esencia de la ingeniería del nivel de Fermi: mover físicamente el nivel de Fermi a través de la banda prohibida a una posición deseada.

Supresión de la Conductividad a Granel

Para que los investigadores observen los estados superficiales topológicos, el interior (a granel) del cristal debe ser eléctricamente aislante.

Los cristales sin procesar a menudo tienen una alta conductividad a granel, que "cortocircuita" y oscurece las señales de la superficie. El proceso de recocido al vacío reduce significativamente la conductividad a granel a niveles extremadamente bajos, haciendo que el material a granel sea aislante y permitiendo que las propiedades superficiales únicas dominen las mediciones de transporte electrónico.

El Papel de la Precisión y el Entorno

Mantenimiento de la Pureza Química

Mientras que el recocido estándar puede ocurrir en gases inertes, un entorno de vacío es superior para el post-procesamiento de Bi4I4.

Como se señaló en los métodos de transporte químico en fase de vapor, las condiciones de alto vacío (a menudo alrededor de 1 x 10^-8 bar) evitan que el cristal reaccione con el oxígeno o la humedad atmosférica. Esto asegura que los cambios en el cristal se deban estrictamente a ajustes de estequiometría de yodo, en lugar de oxidación o contaminación.

Uniformidad Térmica

Los hornos de recocido al vacío están diseñados para minimizar los gradientes de temperatura, asegurando que todo el cristal se trate de manera uniforme.

Los sistemas avanzados de control de temperatura evitan el sobrecalentamiento, que podría descomponer completamente la estructura cristalina, o el enfriamiento insuficiente, que no desencadenaría la desorción necesaria. Esta uniformidad asegura que las propiedades electrónicas sean consistentes en toda la muestra, en lugar de variar de un extremo a otro.

Comprender las Compensaciones

El Riesgo de Degradación Estructural

Si bien la eliminación de yodo es necesaria para la sintonización electrónica, tiene un costo estructural.

Si la temperatura excede los 200 °C o el tiempo de recocido es excesivo, el cristal puede perder demasiado yodo. Esto puede conducir al colapso de la red cristalina o a la formación de fases secundarias no deseadas, destruyendo efectivamente la calidad monocristalina de la muestra.

Irreversibilidad del Proceso

La ingeniería del nivel de Fermi a través de la desorción es en gran medida un proceso unidireccional en este contexto.

Una vez que el yodo se desorbe y el nivel de Fermi se ha desplazado, reintroducir yodo en la red para revertir el efecto es químicamente difícil e impráctico sin volver a cultivar el cristal. Por lo tanto, los parámetros del horno de recocido al vacío deben ajustarse con precisión absoluta para evitar "sobrepasar" el estado electrónico objetivo.

Tomando la Decisión Correcta para Tu Objetivo

El horno de recocido al vacío es el puente entre un cristal cultivado en bruto y un dispositivo utilizable para la investigación cuántica.

- Si tu enfoque principal es la Observación de Estados Topológicos: Prioriza el recocido de larga duración para maximizar la resistividad a granel, asegurando que el interior del cristal no interfiera con las mediciones de superficie.

- Si tu enfoque principal es la Integridad Estructural del Cristal: Monitorea estrictamente la temperatura a 200 °C; exceder este umbral corre el riesgo de degradar la calidad de la red en aras de la sintonización electrónica.

En última instancia, el horno de recocido al vacío transforma el Bi4I4 de un semiconductor estándar a una plataforma para explorar la materia cuántica al eliminar con precisión el ruido químico que oscurece su verdadera naturaleza.

Tabla Resumen:

| Parámetro del Proceso | Acción/Mecanismo | Impacto en el Cristal de Bi4I4 |

|---|---|---|

| Temperatura (200 °C) | Excitación térmica | Rompe enlaces para movilizar átomos de yodo en exceso. |

| Alto Vacío | Reduce la presión de vapor | "Bombea" efectivamente el yodo para ajustar la estequiometría. |

| Ajuste de Portadores | Cambio de tipo p a tipo n | Mueve el nivel de Fermi al estado electrónico deseado. |

| Control de Conductividad | Supresión a granel | Hace que el interior sea aislante para revelar los estados superficiales. |

| Entorno Inerte | Previene la oxidación | Mantiene la pureza química al evitar reacciones atmosféricas. |

Mejora tu Investigación Cuántica con Soluciones Térmicas de Precisión

Lograr el estado electrónico perfecto en cristales individuales de Bi4I4 requiere un control absoluto sobre la temperatura y los niveles de vacío. KINTEK proporciona las herramientas de alto rendimiento necesarias para una ingeniería exitosa del nivel de Fermi.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, junto con otros hornos especializados de alta temperatura para laboratorio, todos personalizables para satisfacer tus especificaciones de investigación únicas. Asegura la uniformidad térmica y elimina la conductividad a granel con nuestra tecnología líder en la industria.

¿Listo para optimizar el procesamiento de tu material? Contáctanos hoy para encontrar el horno perfecto para tu laboratorio.

Guía Visual

Referencias

- Dong Chen, Claudia Felser. Observation of Surface 2D Electron Gas in Highly Bulk‐Insulating Bi<sub>4</sub>I<sub>4</sub>. DOI: 10.1002/andp.202500136

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué se utiliza un horno de vacío? Logre un Tratamiento Térmico Superior con Pureza y Precisión

- ¿Cuál es el papel del Horno de Arco al Vacío en la síntesis de superaleaciones de cuasicristal Al-Cu-Fe-Ce? Perspectivas de expertos

- ¿Cuáles son las principales diferencias entre las cámaras de vacío y los hornos de vacío? Elija la herramienta adecuada para su laboratorio

- ¿Cómo han evolucionado los elementos calefactores de grafito para su uso en hornos de vacío? Logre precisión y fiabilidad de 3000 °C

- ¿Cuáles son las diferencias clave en la temperatura máxima entre los hornos de bajo vacío y los de alto vacío? Desbloquee un calor más alto para obtener pureza

- ¿A qué temperatura se realiza el soldamagnado al vacío? Consiga uniones fuertes y sin fundente en un entorno controlado

- ¿Por qué es esencial el control de alto vacío para los compuestos de CNT/Cu? Desbloquee la máxima conductividad y pureza

- ¿Qué papel juega la agitación mecánica rotatoria en la síntesis a alta temperatura del brea mesofásica? Maximizar la Homogeneidad