En esencia, la distinción es una de propósito. Una cámara de vacío está diseñada para crear un entorno controlado y de baja presión para simulación y pruebas, mientras que un horno de vacío es un sistema especializado que utiliza ese vacío para calentar materiales a temperaturas extremas. La función principal de la cámara es el control ambiental; la función principal del horno es el procesamiento térmico a alta temperatura.

Aunque ambos sistemas crean un vacío, sus objetivos de ingeniería son fundamentalmente diferentes. Una cámara de vacío se centra en crear y mantener un espacio vacío para las pruebas. Un horno de vacío se centra en utilizar ese espacio vacío como escudo protector para los materiales durante el calentamiento intenso.

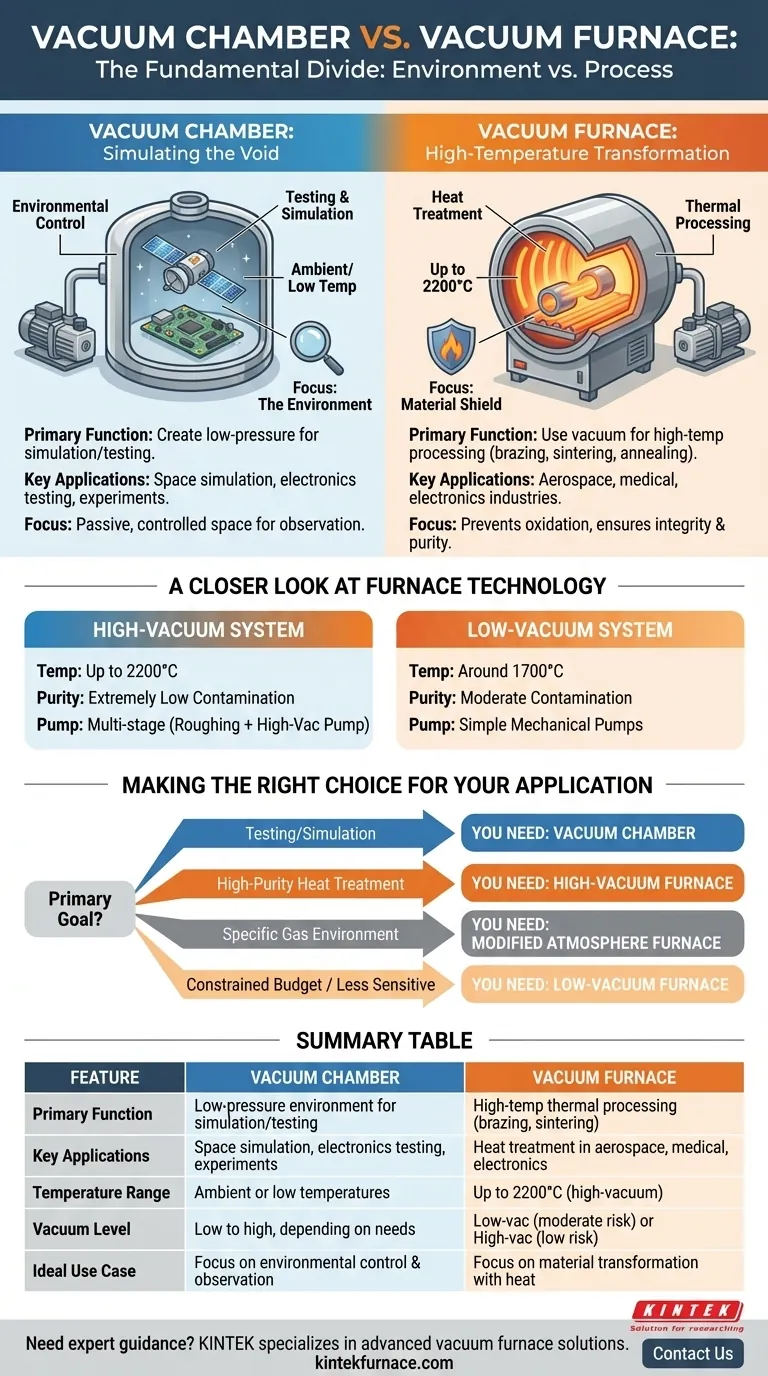

La división fundamental: Entorno frente a proceso

Comprender la diferencia comienza con el resultado previsto. ¿Está tratando de observar algo en el vacío, o está tratando de cambiar algo con calor dentro de un vacío?

Cámaras de vacío: Simulando el vacío

Una cámara de vacío es esencialmente un contenedor sellado del cual se eliminan el aire y otros gases mediante una bomba de vacío. Su diseño está optimizado para crear y mantener un entorno de baja presión.

Las aplicaciones principales son para pruebas y simulación. Esto incluye simular las condiciones del espacio exterior para componentes de satélites, probar componentes electrónicos a gran altitud o realizar experimentos que serían imposibles en una atmósfera normal.

El foco está en el entorno en sí. La cámara proporciona un espacio pasivo y controlado para la observación o experimentación, generalmente a temperatura ambiente o cercana a ella.

Hornos de vacío: Transformación a alta temperatura

Un horno de vacío es un sistema mucho más activo. Aunque incorpora una cámara de vacío, su propósito principal es servir como horno de alta temperatura.

El vacío no es el objetivo, sino una herramienta crítica. Al eliminar el oxígeno y otros gases atmosféricos, el horno evita la oxidación y la contaminación de los materiales durante procesos de tratamiento térmico como la soldadura fuerte, la sinterización y el recocido.

Esto asegura la integridad estructural y la pureza del producto final, lo cual es esencial para metales y cerámicas de alto rendimiento utilizados en las industrias aeroespacial, médica y electrónica.

Un vistazo más de cerca a la tecnología de los hornos

No todos los hornos de vacío son iguales. La "calidad" del vacío impacta directamente en las capacidades del proceso, definiendo los límites de temperatura y los niveles de pureza que se pueden lograr.

El papel crítico del nivel de vacío

Los hornos de vacío a menudo se clasifican como sistemas de bajo vacío o alto vacío. Esta distinción dicta su idoneidad para diferentes materiales y procesos.

Un sistema de bajo vacío elimina la mayor parte de la atmósfera, lo cual es suficiente para muchas aplicaciones estándar de tratamiento térmico.

Un sistema de alto vacío elimina muchas más moléculas, creando un entorno mucho más puro para procesos extremadamente sensibles donde cualquier contaminación sería catastrófica.

Temperatura y pureza están vinculadas

El nivel de vacío tiene un impacto directo en la temperatura máxima y la pureza del producto final.

Los hornos de alto vacío pueden alcanzar temperaturas más altas, a menudo hasta 2200°C, porque la casi total ausencia de atmósfera minimiza la transferencia de calor y previene reacciones a temperaturas extremas. Esto resulta en un riesgo de contaminación extremadamente bajo.

Los hornos de atmósfera de bajo vacío tienen una temperatura máxima más baja, típicamente alrededor de 1700°C, y conllevan un riesgo de contaminación moderado debido al mayor número de moléculas de gas residuales.

El sistema de bombeo define el resultado

El nivel de vacío es el resultado directo de la tecnología de bombeo utilizada.

Los sistemas de bajo vacío pueden alcanzar sus objetivos con simples bombas mecánicas, como las bombas de paletas rotativas.

Los sistemas de alto vacío requieren sistemas de bombeo complejos de múltiples etapas. Estos típicamente combinan una bomba "de arranque" mecánica con una bomba de alto vacío (como una bomba turbomolecular o de difusión) para lograr presiones mucho más bajas.

Comprender las compensaciones

Elegir el sistema correcto requiere reconocer que más capacidad no siempre es mejor. A menudo conlleva una mayor complejidad y coste.

¿Por qué no usar simplemente un horno para todo?

Un horno de vacío es excesivo si solo necesita un entorno de baja presión para pruebas. Son más complejos, más caros y están optimizados para la uniformidad térmica, no necesariamente para el acceso, los puertos de instrumentación o las ventanas de visualización que podría requerir una cámara de prueba.

Cuando un vacío no es suficiente

A veces, el objetivo no es eliminar la atmósfera, sino reemplazarla. Un horno de atmósfera modificada permite la introducción de gases inertes o reactivos específicos (como argón, nitrógeno o hidrógeno).

Esto se utiliza para procesos como la nitruración de acero o la sinterización de materiales que requieren un entorno de gas específico y controlado durante el calentamiento, una tarea para la que un horno de vacío estándar no está diseñado.

Tomar la decisión correcta para su aplicación

Su decisión final debe estar impulsada por su objetivo técnico específico.

- Si su enfoque principal son las pruebas y la simulación: Necesita una cámara de vacío, diseñada para proporcionar un entorno estable y de baja presión para la observación.

- Si su enfoque principal es el tratamiento térmico de alta pureza: Necesita un horno de alto vacío para evitar la oxidación y la contaminación durante procesos como la soldadura fuerte, la sinterización o el recocido.

- Si su proceso requiere un entorno de gas específico durante el calentamiento: Debe investigar un horno de atmósfera modificada, ya que el propósito de un horno de vacío es eliminar gases, no introducirlos.

- Si su presupuesto es limitado y el proceso es menos sensible a la contaminación: Un horno de atmósfera de bajo vacío puede ser una opción viable, pero tenga en cuenta sus limitaciones de temperatura y pureza.

Comprender esta distinción fundamental entre el control ambiental y el procesamiento térmico le permite seleccionar la herramienta precisa para su objetivo técnico.

Tabla de resumen:

| Característica | Cámara de vacío | Horno de vacío |

|---|---|---|

| Función principal | Crea un entorno de baja presión para simulación y pruebas | Utiliza vacío para procesamiento térmico a alta temperatura como soldadura fuerte y sinterización |

| Aplicaciones clave | Simulación espacial, pruebas de electrónica, experimentos en vacío | Tratamiento térmico en industrias aeroespacial, médica y electrónica |

| Rango de temperatura | Típicamente ambiente o temperaturas bajas | Hasta 2200°C en sistemas de alto vacío |

| Nivel de vacío | Bajo a alto, dependiendo de las necesidades de prueba | Bajo vacío (riesgo de contaminación moderado) o alto vacío (riesgo de contaminación bajo) |

| Caso de uso ideal | Cuando el enfoque está en el control ambiental y la observación | Cuando el enfoque está en la transformación de materiales con calor en una atmósfera protectora |

¿Necesita orientación experta para su procesamiento a alta temperatura? KINTEK se especializa en soluciones avanzadas de hornos de vacío adaptadas a sus necesidades únicas. Aprovechando una excepcional I+D y fabricación interna, ofrecemos una línea completa de productos que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización garantiza una alineación precisa con sus requisitos experimentales, mejorando la pureza, la eficiencia y los resultados. No se conforme con menos: contáctenos hoy para discutir cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo