El control de alto vacío es el estándar innegociable para el sinterizado de compuestos de nanotubos de carbono (CNT) y cobre de alto rendimiento. Su función principal es crear un entorno prístino que elimine físicamente las impurezas volátiles adsorbidas y evite químicamente la oxidación de la matriz de cobre. Sin esta capacidad, las altas temperaturas requeridas para el sinterizado destruirían las propiedades funcionales de ambos materiales antes de que se forme el compuesto.

La creación de compuestos de alto rendimiento requiere más que solo mezclar materiales; requiere preservar sus propiedades fundamentales durante el procesamiento. Un entorno de alto vacío elimina el oxígeno para proteger la matriz de cobre de la oxidación y los nanotubos de carbono de la ablación, asegurando una interfaz pura que facilita una conductividad superior.

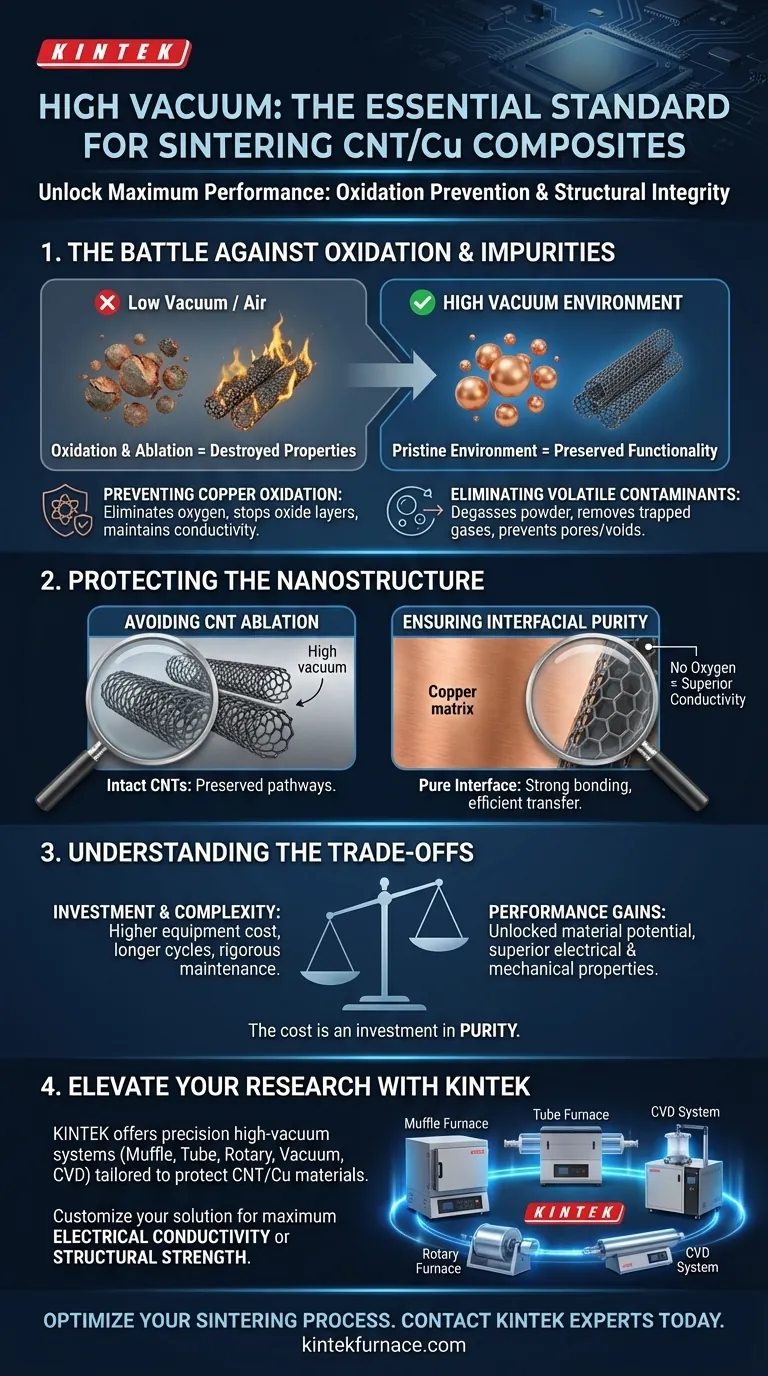

La Batalla Contra la Oxidación y las Impurezas

Prevención de la Oxidación del Cobre

El cobre es muy susceptible a la oxidación a altas temperaturas. Incluso cantidades mínimas de oxígeno pueden reaccionar con la matriz de cobre para formar capas de óxido.

Estas capas de óxido actúan como aislantes eléctricos y térmicos. Un entorno de alto vacío elimina el oxígeno de la cámara, asegurando que el cobre permanezca metálico y conductor durante todo el proceso de calentamiento.

Eliminación de Contaminantes Volátiles

Los materiales en polvo adsorben naturalmente gases y humedad en sus superficies durante el almacenamiento y manipulación. Si estos no se eliminan, pueden quedar atrapados dentro del compuesto durante la densificación.

La capacidad de alto vacío desgasifica eficazmente el polvo, eliminando estas impurezas volátiles. Esto previene la formación de poros o huecos que debilitarían la integridad estructural del material.

Protección de la Nanoestructura

Evitar la Ablación de Nanotubos de Carbono

Los nanotubos de carbono poseen una increíble resistencia y conductividad, pero son frágiles en presencia de oxígeno a altas temperaturas. En un entorno de aire o bajo vacío, los CNT pueden sufrir ablación, quemándose efectivamente o degradándose estructuralmente.

Un alto vacío asegura que los nanotubos permanezcan intactos. Esta preservación es vital para mantener las vías conductoras continuas requeridas para aplicaciones de alto rendimiento.

Garantizar la Pureza Interfacial

El rendimiento de un compuesto se define por la calidad de la interfaz: el límite donde el cobre se encuentra con el nanotubo.

Un entorno libre de oxígeno garantiza una interfaz pura entre el cobre y los CNT. Esta pureza es lo que facilita una fuerte unión interfacial, permitiendo una transferencia eficiente de electrones y fonones entre la matriz y el refuerzo.

Comprender las Compensaciones

Complejidad y Costo del Equipo

La implementación de sistemas de alto vacío aumenta significativamente el costo de capital del equipo de sinterizado. Requiere bombas, sellos y diseños de cámara sofisticados capaces de mantener presiones extremadamente bajas.

Tiempo del Ciclo de Procesamiento

Alcanzar un estado de alto vacío lleva tiempo. El proceso de evacuación se suma al tiempo total del ciclo en comparación con el sinterizado a presión atmosférica o bajo vacío, lo que puede afectar la producción.

Requisitos de Mantenimiento

Los sistemas de vacío difieren de los hornos estándar en su sensibilidad. Requieren un mantenimiento riguroso para prevenir fugas, ya que incluso una brecha microscópica puede reintroducir oxígeno y arruinar un lote completo de material compuesto de alto valor.

Tomando la Decisión Correcta para su Objetivo

Al seleccionar equipos de sinterizado para compuestos de CNT/Cu, su elección depende de las métricas de rendimiento específicas que deba alcanzar.

- Si su enfoque principal es la Máxima Conductividad Eléctrica: Priorice equipos con capacidades de ultra alto vacío para eliminar por completo las barreras de óxido que impiden el flujo de electrones.

- Si su enfoque principal es la Resistencia Mecánica: Asegúrese de que el sistema ofrezca un control de vacío preciso para prevenir la atrapamiento de gas, que conduce a la porosidad y fallas estructurales.

En última instancia, el costo de la tecnología de alto vacío es una inversión en la pureza necesaria para desbloquear todo el potencial de los nanotubos de carbono dentro de una matriz de cobre.

Tabla Resumen:

| Requisito Clave | Impacto del Control de Alto Vacío | Beneficio para el Rendimiento del Compuesto |

|---|---|---|

| Control de Oxidación | Elimina el oxígeno para prevenir capas de óxido de cobre | Mantiene la máxima conductividad eléctrica y térmica |

| Eliminación de Impurezas | Desgasifica contaminantes volátiles y humedad | Previene poros/huecos para una integridad estructural superior |

| Protección de CNT | Previene la ablación y degradación estructural de los nanotubos | Preserva vías de alta resistencia y conductividad |

| Pureza Interfacial | Asegura un límite limpio entre CNT y Cobre | Facilita una fuerte unión y una transferencia de electrones eficiente |

Mejore su Investigación de Materiales con KINTEK

Desbloquee todo el potencial de sus compuestos de alto rendimiento con tecnología de sinterizado diseñada para la precisión. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto vacío adaptados para proteger sus materiales de la oxidación y la ablación.

Ya sea que necesite maximizar la conductividad eléctrica o la resistencia estructural, nuestros hornos de alta temperatura de laboratorio personalizables proporcionan el entorno prístino que sus proyectos de CNT/Cobre exigen.

¿Listo para optimizar su proceso de sinterizado? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución perfecta para sus necesidades únicas de investigación.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el principio de funcionamiento básico de un horno de vacío? Desbloquee un tratamiento térmico puro y controlado

- ¿Cuál es el objetivo del secado al vacío en electrolitos de NaF–Na3AlF6? Garantizar el rendimiento de la sal fundida de alta pureza

- ¿Cuáles son las ventajas de utilizar un horno de secado al vacío de laboratorio para nanopartículas de WS2? Optimizar la pureza y la estructura

- ¿Cómo se reduce el desgaste del termopar en hornos de vacío de alta temperatura? Prolongue la vida útil con sistemas híbridos

- ¿Por qué se prefiere el horno de fusión por arco en vacío para las superaleaciones cuaternarias de Co-Ti-V? Garantiza la pureza y la precisión a altas temperaturas.

- ¿Cuál es la importancia del entorno de vacío para el sinterizado de acero inoxidable? Desbloquea alta densidad y pureza

- ¿Cómo logra un horno de temple vertical por caída un control preciso de la fugacidad del oxígeno? Domine la precisión redox en su laboratorio

- ¿Cuál es la aplicación principal de los hornos de tratamiento térmico al vacío en la industria aeroespacial? Mejore el rendimiento de los componentes con precisión