En esencia, un horno de vacío opera bajo un principio simple pero poderoso: primero elimina la atmósfera de una cámara sellada y luego aplica calor. Al crear un vacío de alta calidad, el horno elimina el aire y otros gases reactivos. Esto permite calentar materiales como metales y cerámicas a temperaturas extremas sin el riesgo de reacciones químicas no deseadas, como la oxidación o la contaminación, asegurando un resultado puro y de alta calidad.

El propósito fundamental de un horno de vacío no es solo calentar materiales, sino crear un entorno ultra controlado. Al eliminar los gases reactivos presentes en el aire, permite procesos de tratamiento térmico que son imposibles de lograr de otra manera, asegurando la pureza final del material y la integridad estructural.

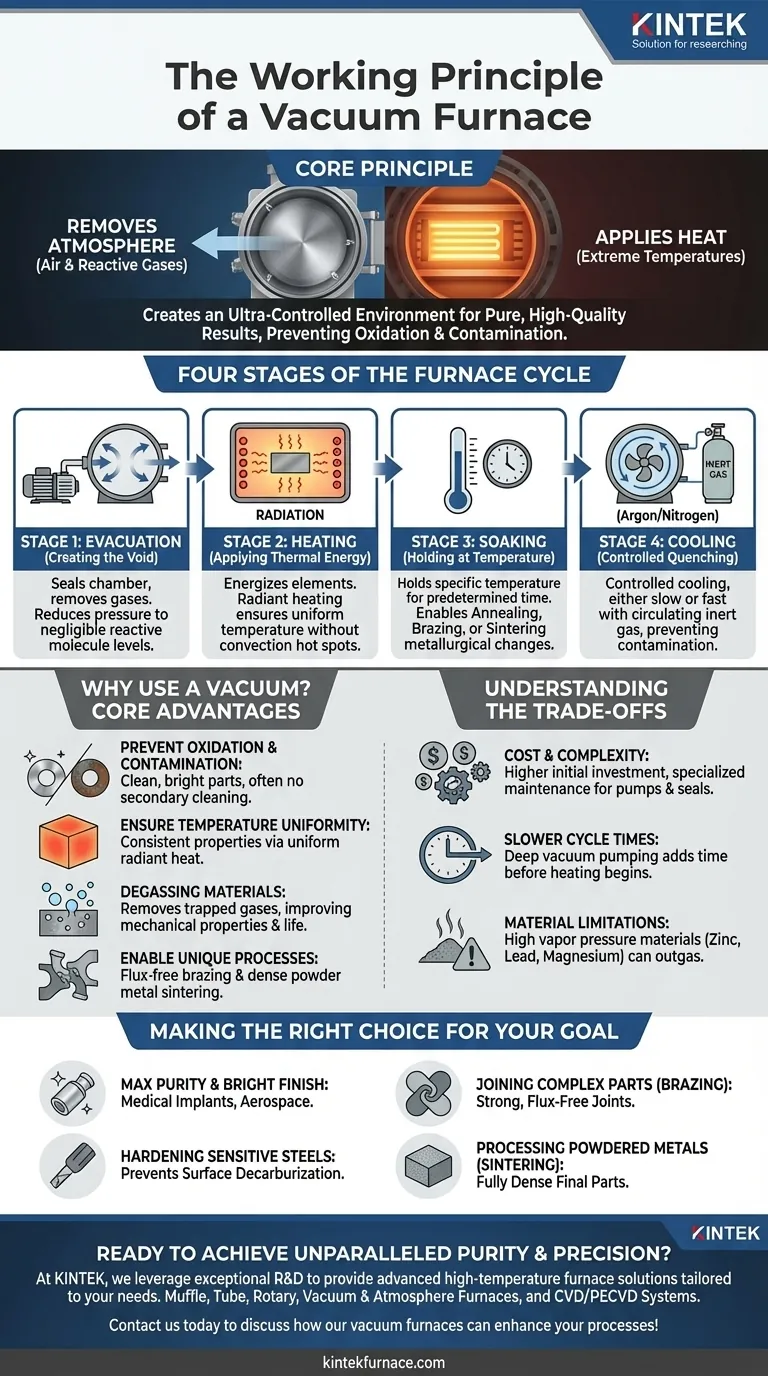

Las Cuatro Etapas de un Ciclo de Horno de Vacío

El funcionamiento de un horno de vacío no es una sola acción, sino un proceso preciso de cuatro etapas. Comprender este ciclo es clave para entender sus capacidades.

Etapa 1: Evacuación (Creación del Vacío)

El proceso comienza sellando la cámara del horno y activando un sistema de vacío. Este sistema, que generalmente incluye una o más bombas, elimina el aire y cualquier otro gas de la cámara.

El objetivo es reducir la presión interna a un nivel donde la concentración de moléculas reactivas (como el oxígeno y el vapor de agua) sea insignificante. Este paso es lo que previene las reacciones superficiales en la pieza de trabajo.

Etapa 2: Calentamiento (Aplicación de Energía Térmica)

Una vez alcanzado el nivel de vacío objetivo, los elementos calefactores se energizan. Estos elementos, a menudo hechos de grafito o un metal refractario, transfieren calor al material principalmente a través de la radiación.

Dado que no hay aire para transferir calor por convección, el calentamiento radiante en un vacío puede ser excepcionalmente uniforme. Esto previene puntos calientes y asegura que toda la pieza de trabajo alcance la temperatura objetivo de manera consistente.

Etapa 3: Mantenimiento (Sostenimiento a Temperatura)

El material se mantiene a la temperatura objetivo específica durante un tiempo predeterminado. Este período de "mantenimiento" es donde tiene lugar el proceso metalúrgico real, como el recocido, la soldadura fuerte (brazing) o la sinterización.

El sistema de control de temperatura es crítico durante esta etapa, manteniendo el calor con extrema precisión para asegurar que los cambios deseados en la microestructura del material se logren completamente.

Etapa 4: Enfriamiento (Temple Controlado)

Una vez completada la etapa de mantenimiento, el material debe enfriarse de manera controlada. Esto se puede hacer lentamente simplemente apagando los elementos calefactores y dejando que el horno se enfríe naturalmente al vacío.

Para un enfriamiento más rápido (temple), se puede rellenar la cámara con un gas inerte como argón o nitrógeno y hacerlo circular con un ventilador, eliminando rápidamente el calor sin causar contaminación.

¿Por Qué Usar un Vacío? Las Ventajas Fundamentales

La complejidad de un horno de vacío se justifica por los beneficios únicos que proporciona sobre los hornos de atmósfera tradicionales.

Prevención de Oxidación y Contaminación

Esta es la razón principal para usar un horno de vacío. A altas temperaturas, la mayoría de los metales reaccionan fácilmente con el oxígeno, lo que provoca formación de cascarilla y un acabado superficial arruinado. Un vacío elimina esta amenaza, dando como resultado piezas limpias y brillantes que a menudo no requieren limpieza secundaria.

Garantía de Uniformidad de Temperatura

En un vacío, el modo dominante de transferencia de calor es la radiación. Un horno bien diseñado proporciona calor radiante uniforme a todas las superficies de la pieza, asegurando propiedades consistentes en todo el material. Esto es difícil de lograr en hornos de atmósfera donde las corrientes de convección pueden causar un calentamiento desigual.

Desgasificación de Materiales

Calentar un material al vacío tiene el beneficio adicional de extraer los gases atrapados (como hidrógeno y oxígeno) del interior del material mismo. Este proceso de desgasificación puede mejorar significativamente las propiedades mecánicas, la densidad y la vida útil a la fatiga del producto final.

Permitir Procesos Únicos

Ciertos procesos avanzados solo son posibles al vacío. Por ejemplo, la soldadura fuerte al vacío permite unir ensamblajes complejos con juntas excepcionalmente fuertes y limpias sin necesidad de fundentes corrosivos. Del mismo modo, la sinterización de metales en polvo al vacío es esencial para crear piezas densas y de alta pureza.

Comprensión de las Compensaciones

Aunque son potentes, los hornos de vacío no son la solución para todas las aplicaciones de calentamiento. La objetividad requiere reconocer sus limitaciones.

Costo y Complejidad

Los hornos de vacío son significativamente más caros de comprar y operar que sus contrapartes atmosféricas. Las bombas de vacío, los sellos de la cámara y los sofisticados sistemas de control requieren mantenimiento especializado y una mayor inversión inicial.

Tiempos de Ciclo Más Lentos

La necesidad de evacuar la cámara a un nivel de vacío profundo antes de calentar puede añadir un tiempo considerable al ciclo total del proceso. Si bien las bombas modernas son rápidas, este paso de evacuación es parte inherente del flujo de trabajo.

Limitaciones de Materiales

Algunos materiales no son adecuados para el procesamiento al vacío. Los materiales con altas presiones de vapor, como el zinc, el plomo o el magnesio, pueden "desgasificar" o evaporarse a altas temperaturas bajo vacío. Esto no solo destruye la pieza, sino que también contamina el interior del horno.

Tomar la Decisión Correcta para su Objetivo

La selección de un horno de vacío depende completamente del resultado requerido para su material.

- Si su enfoque principal es la máxima pureza y un acabado brillante (p. ej., implantes médicos, componentes aeroespaciales): La capacidad del vacío para prevenir cualquier oxidación superficial es innegociable.

- Si su enfoque principal es unir piezas complejas (soldadura fuerte): Un horno de vacío proporciona el entorno limpio ideal para que las aleaciones de soldadura fuerte fluyan libremente y creen juntas fuertes sin fundentes.

- Si su enfoque principal es endurecer o tratar aceros para herramientas sensibles: Un vacío previene la descarburación superficial, un defecto común en los hornos de atmósfera que ablanda la superficie del acero.

- Si su enfoque principal es procesar metales en polvo (sinterización): El vacío es esencial para eliminar los aglutinantes y prevenir la oxidación, creando una pieza final fuerte y totalmente densa.

En última instancia, un horno de vacío es una herramienta de precisión que le proporciona el máximo control sobre el entorno de procesamiento térmico.

Tabla de Resumen:

| Etapa | Descripción | Proceso Clave |

|---|---|---|

| Evacuación | Elimina el aire y los gases de la cámara sellada para crear un vacío. | Previene reacciones superficiales como la oxidación. |

| Calentamiento | Aplica energía térmica a través de la radiación para una distribución uniforme de la temperatura. | Asegura un calentamiento constante sin puntos calientes. |

| Mantenimiento | Mantiene el material a la temperatura objetivo para cambios metalúrgicos. | Permite el recocido, la soldadura fuerte o la sinterización. |

| Enfriamiento | Enfría el material lentamente o rápidamente con gas inerte bajo condiciones controladas. | Mantiene la pureza y previene la contaminación. |

¿Listo para lograr una pureza y precisión inigualables en su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de vacío pueden mejorar sus procesos y ofrecer resultados superiores para sus materiales.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía