Para reducir el desgaste del termopar en hornos de vacío de alta temperatura, la práctica estándar de la industria es utilizar un sistema híbrido de medición de temperatura. Se utiliza un termopar tradicional para la precisión a temperaturas más bajas, y un pirómetro óptico sin contacto asume las tareas de medición para las fases de alta temperatura del ciclo. Este enfoque de "traspaso" prolonga drásticamente la vida útil del termopar al protegerlo de las condiciones extremas que causan una rápida degradación y falla.

La estrategia principal para reducir el desgaste del termopar implica complementar, no reemplazar, el termopar. Un termopar proporciona una precisión esencial durante la rampa de calentamiento inicial, después de lo cual un pirómetro óptico toma el control, permitiendo que el frágil termopar sea retraído o simplemente ignorado por el sistema de control durante las etapas de alta temperatura más dañinas.

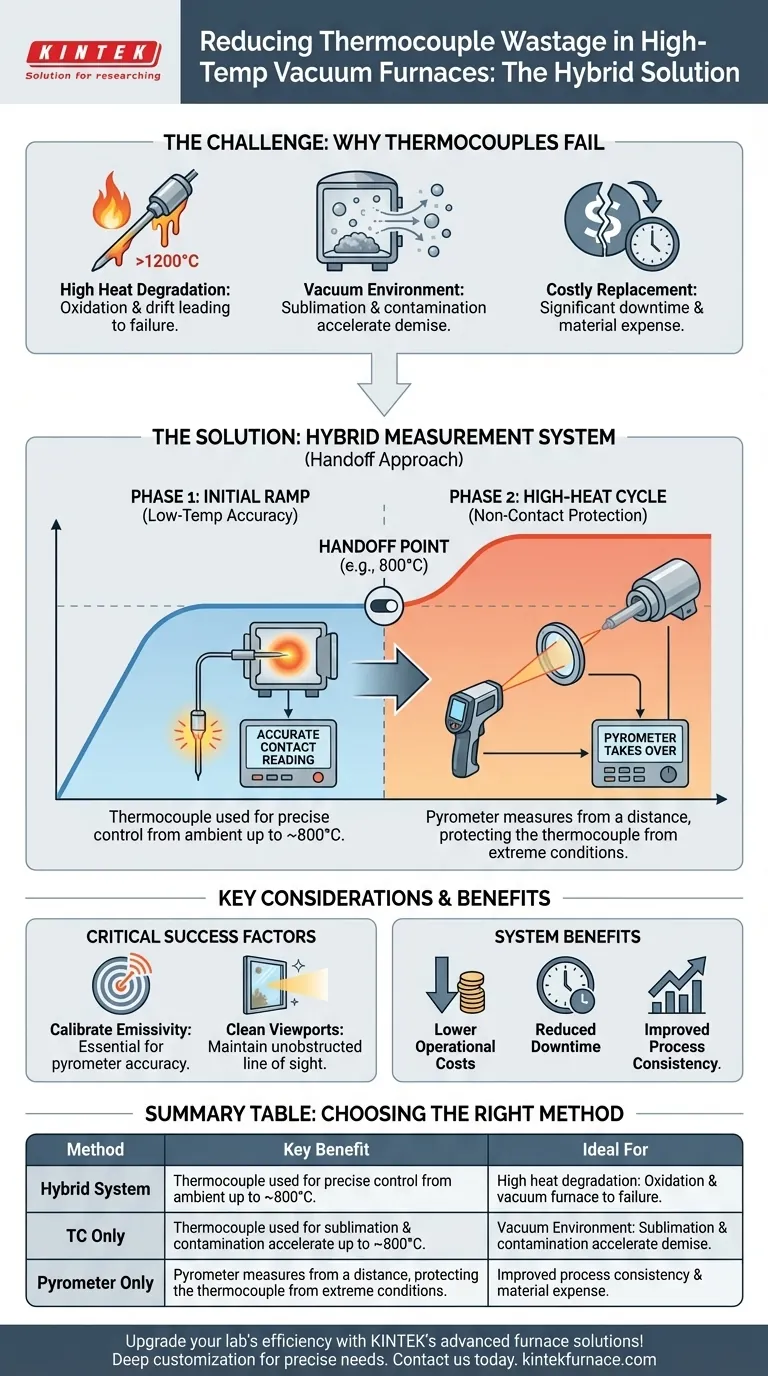

El Desafío Fundamental: Por Qué Fallan los Termopares

Los termopares son esenciales para un control preciso de la temperatura, pero su naturaleza física los hace inherentemente vulnerables en entornos extremos. Comprender por qué fallan es clave para desarrollar una solución.

El Impacto de las Altas Temperaturas

Los termopares funcionan uniendo dos metales diferentes. A temperaturas altas sostenidas (típicamente por encima de 1200°C), estos metales comienzan a degradarse. Procesos como la oxidación, el crecimiento de grano y la migración de elementos hacen que la salida de voltaje del termopar "se desvíe", lo que lleva a lecturas inexactas y, finalmente, a una falla mecánica.

El Entorno de Vacío

El vacío en sí mismo introduce desafíos. Ciertos metales utilizados en los termopares pueden sublimarse (pasar directamente de un sólido a un gas) bajo una combinación de alto calor y baja presión. Este proceso, junto con la desgasificación, contamina tanto el ambiente del horno como el propio termopar, acelerando su desaparición.

El Costo Inevitable del Reemplazo

La falla constante resulta en costos operativos significativos. Esto incluye no solo el costo material de los termopares (especialmente los tipos caros de metales nobles como S, R o B), sino también el tiempo de inactividad del horno y la mano de obra requerida para el reemplazo.

La Solución: Un Sistema de Medición Híbrido

La solución más efectiva y ampliamente adoptada no es encontrar un termopar "mejor", sino limitar su exposición a las condiciones más duras. Esto se logra con un sistema de doble sensor.

El Papel del Termopar

El termopar sigue siendo el sensor elegido para la fase inicial del ciclo del horno. Proporciona una medición de temperatura de contacto directo altamente precisa desde la temperatura ambiente hasta una temperatura moderada (por ejemplo, 800°C), donde su estabilidad y fiabilidad son excelentes.

El Papel del Pirómetro

Un pirómetro es un instrumento óptico que mide la temperatura de un objeto a distancia detectando su radiación térmica. Debido a que no tiene contacto físico con la zona caliente, no está sujeto a la degradación que destruye los termopares.

Cómo Funciona el "Traspaso"

El sistema de control del horno está programado con una temperatura de traspaso específica.

- Control de baja temperatura: El sistema utiliza la lectura del termopar para un control preciso durante la rampa inicial.

- Punto de traspaso: Una vez que el horno alcanza la temperatura predeterminada, el sistema de control cambia su fuente de entrada del termopar al pirómetro.

- Control de alta temperatura: El pirómetro proporciona la lectura de temperatura para el resto del ciclo de alta temperatura. El termopar incluso puede ser retraído físicamente de la zona caliente por un actuador para protegerlo completamente.

Comprendiendo las Ventajas y Desventajas y Consideraciones

Aunque es efectivo, este enfoque híbrido introduce su propio conjunto de consideraciones técnicas que deben gestionarse.

Precisión del Pirómetro y Emisividad

La precisión de un pirómetro depende críticamente de una propiedad llamada emisividad, la medida de la capacidad de un objeto para emitir radiación térmica. Este valor debe configurarse correctamente en el sistema de control para el material específico que se está calentando. Los ajustes incorrectos de emisividad son una fuente común de error de temperatura.

Línea de Visión y Mantenimiento de la Mirilla

Los pirómetros requieren una línea de visión limpia y sin obstrucciones hacia el objetivo. Cualquier polvo, película o recubrimiento en la mirilla de vidrio del horno absorberá la radiación térmica y hará que el pirómetro reporte una temperatura más baja e imprecisa. La limpieza regular de la mirilla se convierte en una tarea de mantenimiento crítica.

Costo Inicial del Sistema frente a Ahorros a Largo Plazo

La implementación de un sistema con un pirómetro de calidad, lógica de control y, potencialmente, un mecanismo de retracción del termopar tiene un costo inicial más alto que una configuración simple de solo termopar. Sin embargo, esta inversión inicial casi siempre se recupera a través de la reducción del tiempo de inactividad, un menor consumo de termopares y una mayor consistencia del proceso.

Tomando la Decisión Correcta para su Proceso

Su objetivo operativo específico determinará cómo implementa y optimiza esta estrategia.

- Si su enfoque principal es la máxima precisión: Utilice un sistema híbrido y calibre la emisividad del pirómetro comparando su lectura con la lectura del termopar a la temperatura de traspaso. Esto garantiza una transición perfecta y precisa.

- Si su enfoque principal es minimizar los costos operativos: El sistema de traspaso de pirómetros es la solución definitiva. Los ahorros a largo plazo por la reducción del reemplazo de termopares y el tiempo de inactividad del horno superarán con creces el gasto de capital inicial.

- Si opera a temperaturas consistentemente por debajo del punto de degradación de su termopar (por ejemplo, por debajo de 1100°C para Tipo K): Un sistema de pirómetro puede ser un gasto innecesario. En este caso, concéntrese en el uso de termopares enfundados de alta calidad e implemente un programa de mantenimiento predictivo para el reemplazo.

Al combinar estratégicamente las fortalezas de los termopares y los pirómetros, se logra la precisión de medición y la robustez operativa requeridas para las aplicaciones modernas de alta temperatura.

Tabla Resumen:

| Método | Beneficio Clave | Ideal Para |

|---|---|---|

| Sistema Híbrido (Termopar + Pirómetro) | Reduce la exposición del termopar al calor intenso, prolongando su vida útil | Procesos de alta temperatura por encima de 1200°C |

| Solo Termopar | Alta precisión a bajas temperaturas | Procesos consistentemente por debajo de 1100°C |

| Solo Pirómetro | Sin contacto físico, evita la degradación | Aplicaciones donde la emisividad está bien calibrada |

¡Mejore la eficiencia de su laboratorio con las avanzadas soluciones de hornos de KINTEK! Aprovechando una excepcional investigación y desarrollo y la fabricación interna, ofrecemos a diversos laboratorios sistemas de hornos de alta temperatura como Muffle, Tubo, Rotatorios, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para satisfacer sus necesidades experimentales únicas, reduciendo el desgaste de los termopares y los costos operativos. Contáctenos hoy para discutir cómo podemos mejorar sus procesos y ofrecer un rendimiento fiable y rentable.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores