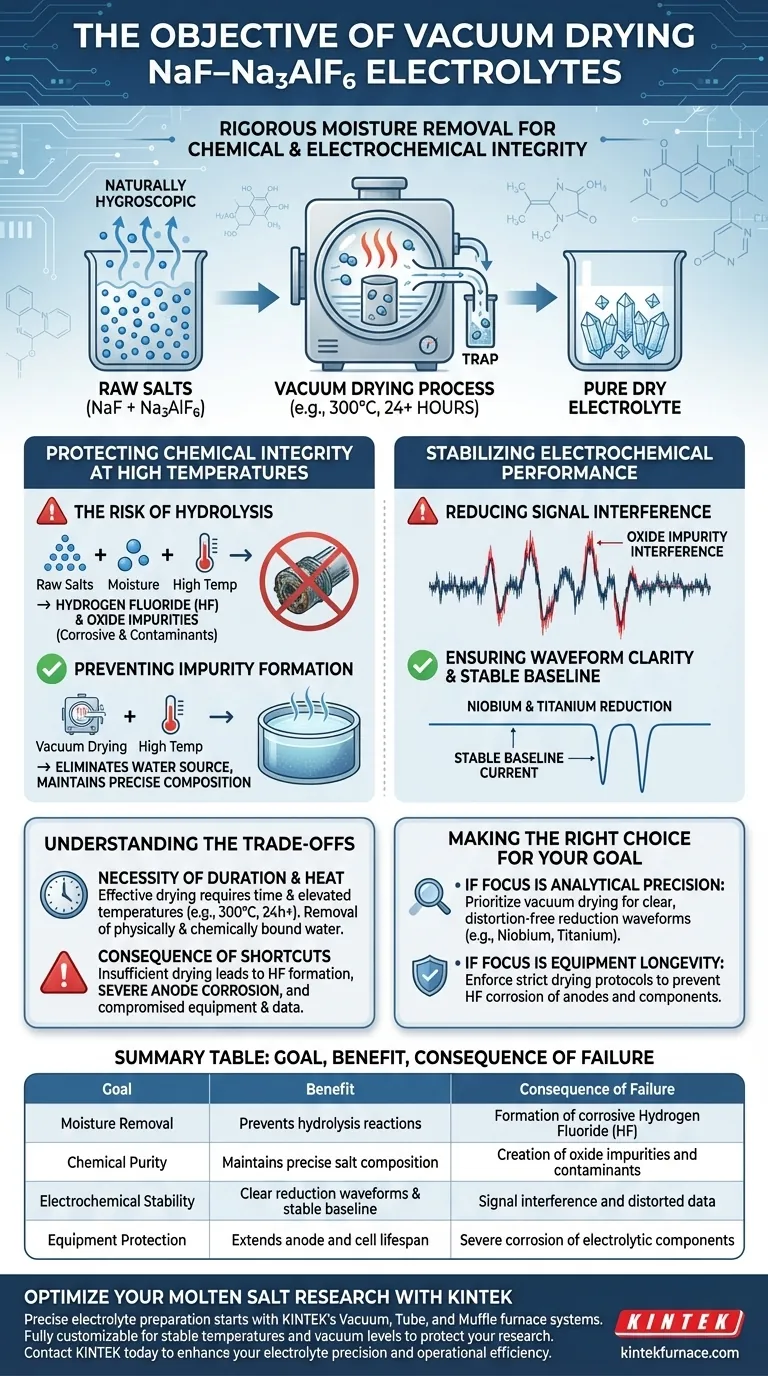

El objetivo principal del secado al vacío de los electrolitos de NaF–Na3AlF6 es la eliminación rigurosa de la humedad residual adsorbida en las sales crudas. Dado que estas sales de fluoruro son naturalmente higroscópicas, este paso de pretratamiento es fundamental para prevenir la degradación química antes de que los materiales se introduzcan en entornos de alta temperatura.

Conclusión Clave Las sales de fluoruro reaccionan agresivamente con el agua a altas temperaturas para formar fluoruro de hidrógeno (HF) corrosivo e impurezas de óxido. El secado al vacío garantiza la integridad química de la sal fundida, previniendo el deterioro del electrolito y minimizando la interferencia durante los procesos de reducción electroquímica.

Protegiendo la Integridad Química a Altas Temperaturas

El Riesgo de Hidrólisis

Las sales crudas, específicamente NaF y Na3AlF6, absorben fácilmente la humedad del entorno circundante. Si esta humedad no se elimina antes del calentamiento, las sales sufren reacciones de hidrólisis.

Prevención de la Formación de Impurezas

Cuando el agua interactúa con las sales de fluoruro a altas temperaturas, produce fluoruro de hidrógeno (HF) y diversas impurezas de óxido. El secado al vacío elimina eficazmente la fuente de agua, previniendo así la formación de estos subproductos y manteniendo la composición química precisa de la sal fundida.

Estabilizando el Rendimiento Electroquímico

Reducción de la Interferencia de Señal

La presencia de impurezas de óxido inducidas por la humedad actúa como un contaminante en el electrolito. Estas impurezas crean iones de interferencia que alteran los datos electroquímicos.

Garantizando la Claridad de la Forma de Onda

Específicamente en la reducción de metales como el niobio y el titanio, las impurezas pueden distorsionar las formas de onda de reducción. Al eliminar la humedad, el proceso de secado al vacío asegura que estas formas de onda permanezcan claras e interpretables.

Estableciendo una Línea Base Estable

Un electrolito limpio da como resultado una corriente de línea base estable. Esta estabilidad es esencial para un monitoreo preciso del proceso y una deposición de metales eficiente, asegurando que la corriente aplicada impulse la reacción deseada en lugar de reacciones secundarias con impurezas.

Comprendiendo las Compensaciones

La Necesidad de Duración y Calor

El secado eficaz no es instantáneo. A menudo requiere procesar los materiales a temperaturas elevadas (por ejemplo, 300°C) durante períodos prolongados (a menudo 24 horas o más) para garantizar la eliminación tanto del agua físicamente adsorbida como del agua cristalina químicamente unida.

La Consecuencia de los Atajos

El secado insuficiente conduce a consecuencias inmediatas en el estado fundido. Más allá del pobre rendimiento electroquímico, la humedad residual conduce a la formación de HF, lo que causa corrosión severa del ánodo. Omitir o acortar este paso compromete tanto la calidad de los datos como la vida útil del equipo de la celda electrolítica.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la preparación de su electrolito según sus requisitos específicos:

- Si su enfoque principal es la precisión analítica: Priorice el secado al vacío para eliminar la interferencia de óxido, asegurando que las formas de onda de reducción para metales como el niobio y el titanio estén libres de distorsiones.

- Si su enfoque principal es la longevidad del equipo: Aplique protocolos de secado estrictos para prevenir la hidrólisis, deteniendo así la formación de fluoruro de hidrógeno corrosivo que ataca los ánodos y los componentes de la celda.

La etapa de secado al vacío no es simplemente un paso preparatorio; es el punto de control fundamental para garantizar la estabilidad química y la precisión electroquímica de todo el sistema de sal fundida.

Tabla Resumen:

| Objetivo | Beneficio | Consecuencia del Fallo |

|---|---|---|

| Eliminación de Humedad | Previene reacciones de hidrólisis | Formación de Fluoruro de Hidrógeno (HF) corrosivo |

| Pureza Química | Mantiene la composición precisa de la sal | Creación de impurezas de óxido y contaminantes |

| Estabilidad Electroquímica | Formas de onda de reducción claras y línea base estable | Interferencia de señal y datos distorsionados |

| Protección del Equipo | Extiende la vida útil del ánodo y la celda | Corrosión severa de los componentes electrolíticos |

Optimice su Investigación de Sales Fundidas con KINTEK

La preparación precisa del electrolito comienza con un procesamiento térmico de alto rendimiento. KINTEK proporciona sistemas de hornos de Vacío, Tubo y Mufla líderes en la industria, diseñados específicamente para satisfacer las rigurosas demandas del secado de sales de fluoruro y la síntesis de materiales.

Respaldados por I+D experta y fabricación de precisión, nuestros sistemas son totalmente personalizables para garantizar temperaturas y niveles de vacío estables, protegiendo su investigación de impurezas y corrosión de equipos.

¿Listo para elevar los estándares de su laboratorio? Contacte a KINTEK hoy para descubrir cómo nuestras soluciones de alta temperatura pueden mejorar la precisión de su electrolito y la eficiencia operativa.

Guía Visual

Referencias

- Bo Zhang, Maofa Jiang. Electrochemical Behavior of Niobium Oxide and Titanium Oxide in NaF–Na3AlF6 Molten Salt. DOI: 10.3390/met14030297

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Qué papel desempeñan el horno de arco de vacío y el "getter" de titanio en la producción de aleaciones refractarias de entropía media? Dominando la Pureza y la Potencia

- ¿Cuáles son las especificaciones para el calentamiento por resistencia en hornos de grafitización al vacío? Logre una grafitización superior para la producción a gran escala

- ¿Cuáles son los desafíos de depender únicamente del vacío en aplicaciones de hornos? Supere los obstáculos operativos clave

- ¿Cuáles son las ventajas de los hornos de vacío sobre los hornos tradicionales? Lograr pureza y control superiores

- ¿Por qué es necesario un tratamiento térmico de larga duración en un horno UHV para la intercalación de galio? Lograr la pureza del material

- ¿Por qué es necesario pre-hornear las cámaras de vacío a 10^-10 mbar? Asegurar una alta RRR en películas delgadas de niobio

- ¿Cuáles son algunas aplicaciones comunes de los hornos de cámara de vacío? Desbloquee transformaciones de materiales de alta pureza

- ¿Qué tipos de bombas se utilizan para la soldadura fuerte al vacío? Domine el Sistema Escalonado para la Soldadura Fuerte de Alta Pureza