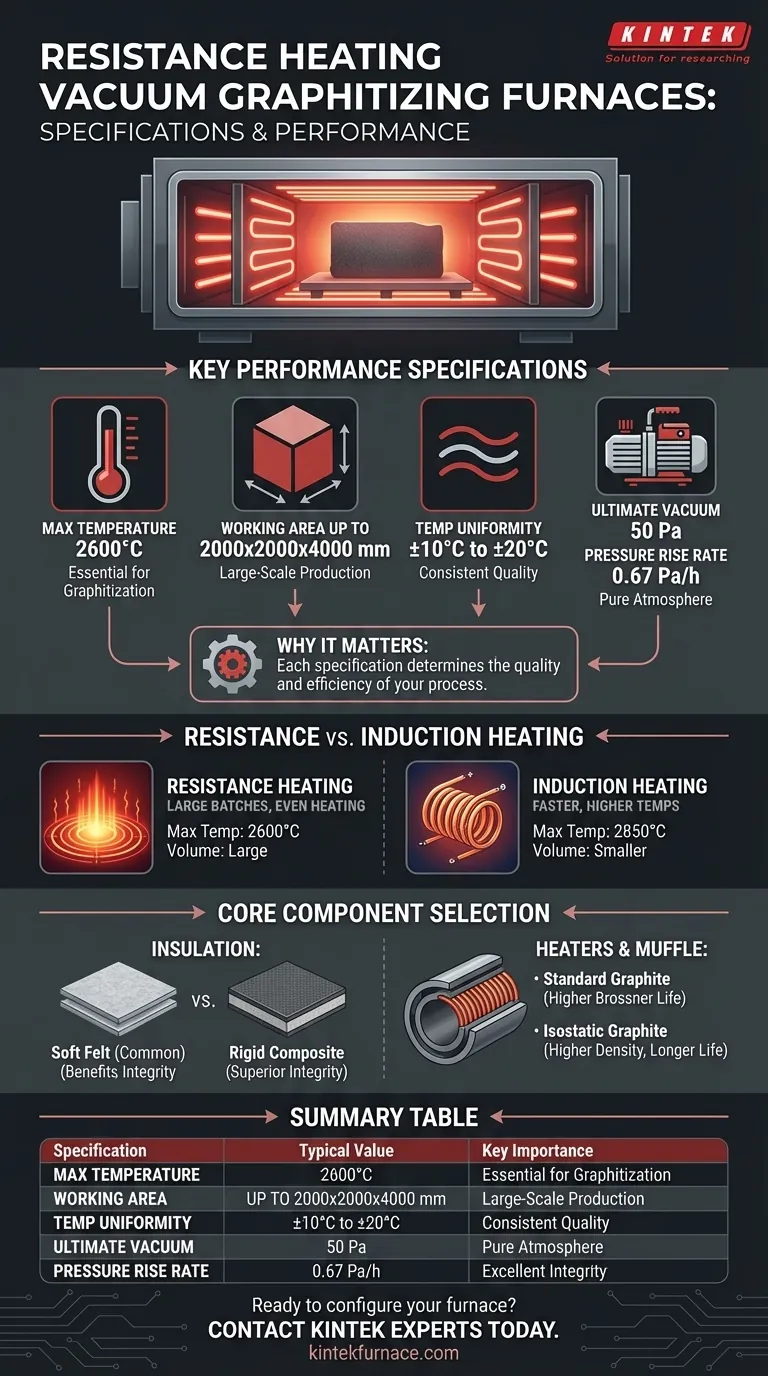

En resumen, un horno de grafitización al vacío típico con calentamiento por resistencia ofrece una temperatura máxima de 2600 °C con un área de trabajo de hasta 2000x2000x4000 mm. Las métricas clave de rendimiento incluyen una uniformidad de temperatura de ±10 a ±20 °C, un vacío final de 50 Pa y una tasa de aumento de presión de 0.67 Pa/h, lo que indica un entorno de procesamiento altamente estable y controlado.

Comprender las especificaciones del horno no se trata solo de memorizar números. Se trata de reconocer que cada especificación es una pieza de un sistema más grande, donde el método de calentamiento, los materiales de los componentes y la construcción interactúan para determinar la calidad y eficiencia finales de su proceso de grafitización.

Especificaciones Clave de Rendimiento Explicadas

Cada especificación define un límite crítico para su proceso. Comprender lo que significan es el primer paso para seleccionar el equipo adecuado.

Dimensiones del Área de Trabajo

Los hornos de calentamiento por resistencia están diseñados para la producción a gran escala. Los tamaños comunes del área de trabajo incluyen:

- 1300 x 1300 x 2000 mm

- 1500 x 1500 x 3000 mm

- 2000 x 2000 x 4000 mm

Estos grandes volúmenes son una ventaja clave del calentamiento por resistencia, ya que permiten el procesamiento de piezas individuales grandes o lotes de alto volumen de componentes más pequeños.

Temperatura Máxima de Funcionamiento

La temperatura máxima especificada es de 2600 °C. Esta capacidad de alta temperatura es esencial para el proceso de grafitización, que implica transformar precursores de carbono amorfo o grafito en una estructura de grafito cristalina altamente ordenada.

Uniformidad de Temperatura

Una uniformidad de ±10 °C a ±20 °C en toda el área de trabajo es estándar. Este es posiblemente uno de los parámetros más críticos para el control de calidad.

Una excelente uniformidad asegura que todas las piezas del lote, independientemente de su posición en el horno, experimenten el mismo perfil térmico. Esto conduce a propiedades de material consistentes, rendimiento predecible y un rechazo mínimo de piezas.

Nivel de Vacío Final

El vacío final se clasifica en 50 Pa (Pascales). El propósito del vacío es eliminar gases atmosféricos como el oxígeno y el nitrógeno, que de otro modo reaccionarían con el carbono a altas temperaturas, causando oxidación y comprometiendo el producto final.

Tasa de Aumento de Presión

La tasa de aumento de presión de 0.67 Pa/h es una medida de la integridad del horno. Cuantifica qué tan rápido aumenta la presión en una cámara sellada y evacuada durante una hora.

Una tasa baja como esta indica excelentes sellos y fugas mínimas, lo cual es crucial para mantener la atmósfera pura y controlada requerida para un ciclo de grafitización exitoso.

Calentamiento por Resistencia vs. Inducción: Una Comparación Crítica

Aunque preguntó sobre el calentamiento por resistencia, es vital comprender su lugar en relación con el otro método común, el calentamiento por inducción de frecuencia media. La elección entre ellos es una decisión fundamental basada en sus objetivos específicos.

Método de Calentamiento y Caso de Uso

El calentamiento por resistencia utiliza elementos calefactores de grafito que irradian calor por toda la cámara. Este método sobresale en calentar grandes espacios voluminosos de manera uniforme, lo que lo hace ideal para la producción de lotes grandes.

El calentamiento por inducción utiliza una bobina electromagnética para inducir corrientes de Foucault directamente dentro de un crisol de grafito o del material mismo. Es más rápido y puede alcanzar temperaturas más altas, pero generalmente se limita a volúmenes de trabajo más pequeños.

Diferencias de Rendimiento

Las diferencias clave son claras a partir de las especificaciones:

- Temperatura: Los hornos de resistencia alcanzan un máximo de alrededor de 2600 °C, mientras que los hornos de inducción pueden alcanzar 2850 °C.

- Volumen: Los hornos de resistencia ofrecen áreas de trabajo significativamente más grandes (por ejemplo, 2000x2000x4000 mm) en comparación con los volúmenes más pequeños de las unidades de inducción (por ejemplo, 1000x1000x2000 mm).

- Uniformidad: Ambos métodos ofrecen una uniformidad de temperatura comparable, típicamente dentro de un rango de ±15 a ±20 °C.

Comprender las Compensaciones: Selección de Componentes Centrales

Las especificaciones destacadas de un horno son el resultado de las decisiones tomadas en su construcción. Comprender estas compensaciones de componentes es esencial para especificar un horno que cumpla con sus necesidades operativas y presupuestarias.

Materiales de Aislamiento (Fieltro Blando vs. Fieltro Compuesto Rígido)

El aislamiento es fundamental para la eficiencia térmica y la estabilidad de la temperatura. El fieltro blando de grafito es una opción común. Sin embargo, el fieltro compuesto rígido ofrece una integridad estructural superior, menor desprendimiento de partículas (limpieza) y una vida útil más larga, lo que lo convierte en una mejor inversión para aplicaciones de alta pureza.

Materiales del Calentador y de la Mufla (Grafito Isostático vs. Estándar)

Los calentadores de grafito y la mufla (la cámara de proceso interna) son fundamentales para el rendimiento. El grafito isostático se moldea bajo alta presión, lo que resulta en una mayor densidad, pureza y resistencia. Esto se traduce en una vida útil más larga del elemento y mejores características de uniformidad de temperatura.

Las opciones menos costosas, como el grafito de "tres alturas" o de grano fino, son funcionales pero pueden tener una vida útil más corta y características de calentamiento ligeramente menos uniformes.

Configuración de la Carcasa y la Puerta del Horno

El cuerpo del horno puede estar hecho de acero al carbono completo, tener una carcasa interna de acero inoxidable o estar construido completamente de acero inoxidable. El acero inoxidable completo ofrece la máxima resistencia a la corrosión y limpieza, pero a un costo mayor.

Los mecanismos de las puertas varían desde tipos de bisagras manuales hasta puertas totalmente automatizadas montadas en carros. La automatización reduce la carga del operador y mejora la consistencia de ciclo a ciclo, lo cual es un factor clave en entornos de alto rendimiento.

Tomar la Decisión Correcta para su Proceso

La configuración ideal de su horno depende completamente de su objetivo principal.

- Si su enfoque principal es maximizar el tamaño del lote y el volumen de piezas: Un horno de calentamiento por resistencia es la opción clara, ya que ofrece las dimensiones de trabajo más grandes disponibles.

- Si su enfoque principal es alcanzar las temperaturas más altas posibles (>2600 °C): Un horno de calentamiento por inducción es la tecnología más adecuada para sus necesidades.

- Si su enfoque principal es la consistencia del proceso y la calidad del material: Priorice una especificación de uniformidad de temperatura ajustada (±10 °C) e invierta en aislamiento de alta calidad (compuesto rígido) y materiales de calentador (grafito isostático).

- Si su enfoque principal es la fiabilidad a largo plazo y la baja contaminación: Especifique una carcasa completamente de acero inoxidable y un sistema automatizado de vacío y gas de proceso para garantizar la integridad y minimizar el error del operador.

Comprender estas especificaciones interconectadas le permite configurar un horno que se adapte con precisión a sus objetivos de material, producción y calidad.

Tabla Resumen:

| Especificación | Valor Típico | Importancia Clave |

|---|---|---|

| Temperatura Máx. | 2600°C | Esencial para un proceso de grafitización de alta calidad |

| Área de Trabajo (LxAnxAl) | Hasta 2000x2000x4000 mm | Permite la producción de lotes grandes y el procesamiento de piezas grandes |

| Uniformidad de Temperatura | ±10°C a ±20°C | Crítico para propiedades de material y calidad consistentes |

| Vacío Final | 50 Pa | Previene la oxidación y asegura una atmósfera de procesamiento pura |

| Tasa de Aumento de Presión | 0.67 Pa/h | Indica una excelente integridad del vacío y estabilidad del sistema |

¿Listo para configurar un horno de grafitización al vacío que se adapte perfectamente a su escala de producción y objetivos de calidad?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Ya sea que su enfoque principal sea maximizar el tamaño del lote con un horno de resistencia de gran volumen o alcanzar temperaturas ultra altas con un sistema de inducción, nuestra línea de productos—que incluye hornos de mufla, tubulares, rotatorios, al vacío y con atmósfera, y sistemas CVD/PECVD—se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos construir una solución de horno confiable y de alto rendimiento para usted.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es la aplicación principal de los hornos de tratamiento térmico al vacío en la industria aeroespacial? Mejore el rendimiento de los componentes con precisión

- ¿Cuál es el mecanismo y el efecto del recocido posterior de películas delgadas de NiTi en un horno de vacío? Desbloquea la Superelasticidad

- ¿Cuál es la función principal de un horno de grafito al vacío? Lograr pureza de material a temperaturas extremas

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Cómo contribuye el grafito a la eficiencia energética en los hornos de vacío? Consiga un calentamiento más rápido y uniforme