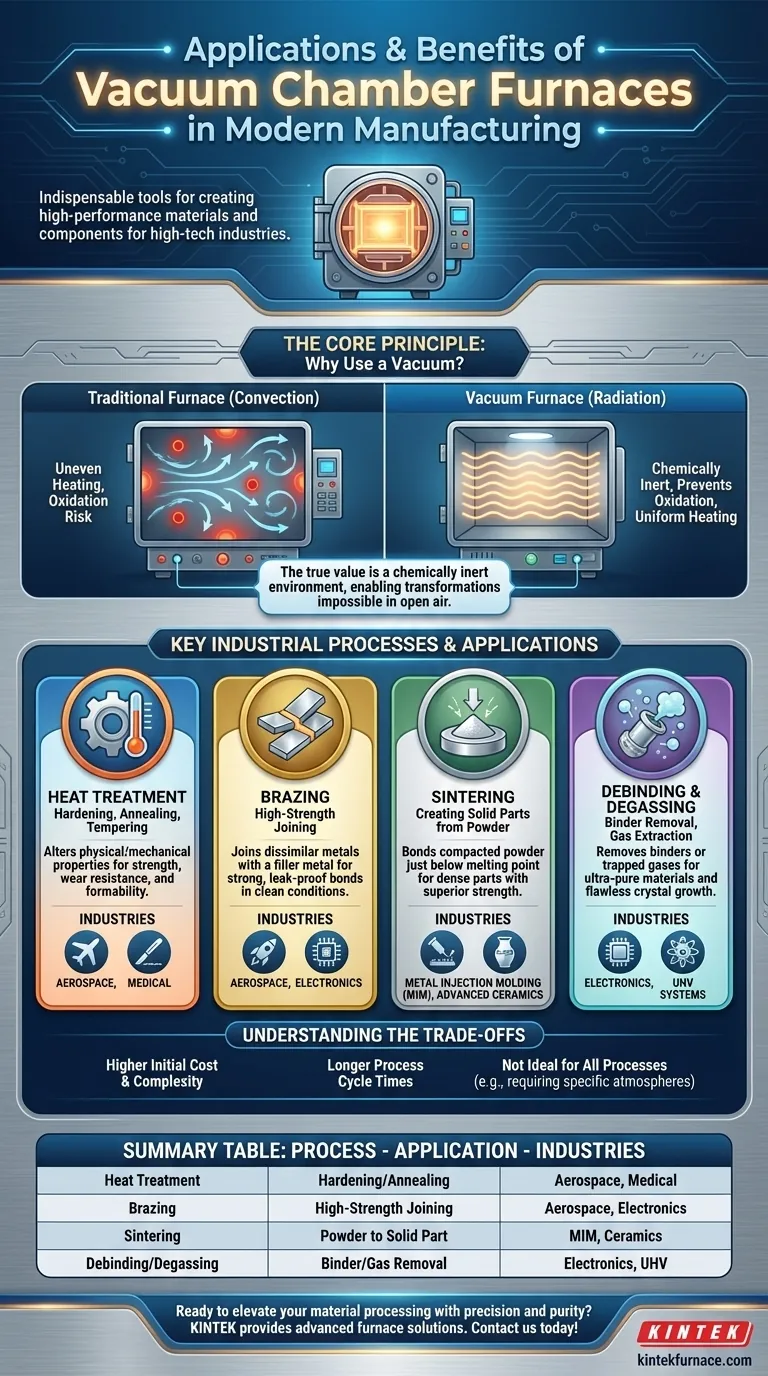

En la fabricación moderna, un horno de cámara de vacío es una herramienta indispensable para crear componentes y materiales de alto rendimiento. Sus aplicaciones comunes abarcan una amplia gama de industrias de alta tecnología, incluida la aeroespacial para tratar piezas de motores a reacción, la médica para crear implantes biocompatibles y la electrónica para producir componentes semiconductores puros. Estos hornos también son críticos para procesos como el moldeo por inyección de metales (MIM) y las cerámicas avanzadas, donde la pureza del material y la integridad estructural son primordiales.

El verdadero valor de un horno de vacío no es solo calentar, sino proporcionar un entorno químicamente inerte. Al eliminar los gases atmosféricos, evita reacciones no deseadas como la oxidación, lo que permite transformaciones de materiales que serían imposibles al aire libre.

El principio central: ¿Por qué usar un vacío?

La decisión de utilizar un horno de vacío está impulsada por la necesidad de controlar el entorno de un material con absoluta precisión. La eliminación del aire y otros gases elimina las variables que pueden degradar o contaminar el producto final.

Para prevenir la oxidación y la contaminación

A altas temperaturas, la mayoría de los metales reaccionan con el oxígeno del aire, formando óxidos en su superficie. Esta oxidación puede debilitar el material, comprometer las uniones y arruinar las propiedades eléctricas.

Un entorno de vacío elimina el oxígeno, previniendo estas reacciones y asegurando que la superficie del material permanezca limpia y su estructura interna pura. Esto es fundamental para metales reactivos como el titanio y las superaleaciones de alta resistencia.

Para lograr un calentamiento uniforme

En un horno tradicional, el calor se transfiere a través de la convección (corrientes de aire), lo que puede provocar puntos calientes y temperaturas desiguales.

En el vacío, el calor se transfiere principalmente a través de la radiación. Esto permite un calentamiento altamente uniforme y predecible de toda la pieza, lo cual es esencial para propiedades del material consistentes y para minimizar el estrés interno.

Para habilitar procesos de alta pureza

Ciertos procesos avanzados, como la desgasificación o la creación de estructuras monocristalinas para semiconductores, requieren un entorno ultrapuro.

Un horno de vacío puede extraer gases no deseados atrapados de un material (desgasificación) y proporciona las condiciones prístinas necesarias para cultivar cristales impecables o depositar películas ultrafinas (PVD/CVD).

Procesos industriales clave y sus aplicaciones

Un horno de vacío es una plataforma para ejecutar varios procesos térmicos distintos. La aplicación se define por el proceso que se está realizando.

Tratamiento térmico (Temple, Recocido, Revenido)

El tratamiento térmico altera las propiedades físicas y mecánicas de un material. El temple (endurecimiento) aumenta la resistencia y la resistencia al desgaste, el recocido suaviza un material para hacerlo más conformable y el revenido reduce la fragilidad.

Estos procesos son fundamentales en la industria aeroespacial para reforzar componentes estructurales y en el campo médico para producir instrumentos quirúrgicos e implantes duraderos y resistentes a la fatiga.

Soldadura fuerte (Unión de alta resistencia)

La soldadura fuerte al vacío es un proceso para unir materiales, a menudo metales disímiles, utilizando un metal de aporte que se funde a una temperatura más baja.

El vacío garantiza una superficie perfectamente limpia, permitiendo que el metal de aporte fluya hacia la unión y cree una unión increíblemente fuerte y hermética. Esto es vital para ensamblar complejos sistemas de combustible aeroespaciales y encapsulados electrónicos de alto rendimiento.

Sinterización (Creación de piezas sólidas a partir de polvo)

La sinterización es el proceso de calentar material en polvo compactado justo por debajo de su punto de fusión, haciendo que las partículas se unan y formen una pieza sólida y densa.

Esta es la tecnología central detrás del moldeo por inyección de metales (MIM) y las cerámicas avanzadas. El vacío evita la contaminación, lo que resulta en un producto final con una resistencia superior y un acabado superficial limpio.

Desaglutinación y desgasificación

Muchos procesos de fabricación, como el MIM, utilizan un material "aglutinante" para mantener la forma del polvo metálico. La desaglutinación (debinding) es el proceso de calentar suavemente la pieza en un vacío para evaporar este aglutinante antes de la fase final de sinterización.

La desgasificación se utiliza en materiales sólidos para eliminar gases atrapados, lo cual es un paso crítico en la producción de componentes para sistemas de vacío ultraalto (UHV) y electrónica donde la desgasificación no puede tolerarse.

Comprensión de las compensaciones

Aunque son potentes, los hornos de vacío no son una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor coste inicial y complejidad

Los hornos de vacío son significativamente más caros que sus homólogos atmosféricos. Requieren bombas de vacío complejas, sistemas de control e ingeniería de cámaras, lo que también aumenta los requisitos de mantenimiento.

Tiempos de ciclo de proceso más largos

Alcanzar un vacío profundo lleva tiempo (bombeo), al igual que enfriar la pieza dentro de la cámara aislada. Esto puede resultar en tiempos de ciclo totales más largos en comparación con otros tipos de hornos, lo que afecta el rendimiento.

No es ideal para todos los procesos

Algunos procesos de tratamiento térmico, como aquellos que requieren atmósferas de gas específicas (por ejemplo, cementación con un gas rico en carbono), se adaptan mejor a hornos atmosféricos especializados diseñados para manejar esos entornos reactivos.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso térmico adecuado depende completamente del resultado deseado.

- Si su enfoque principal es la máxima resistencia y dureza del material: Su objetivo se logrará mediante el tratamiento térmico al vacío, como el temple y el revenido.

- Si su enfoque principal es unir materiales complejos o disímiles: Necesita las uniones limpias y fuertes creadas por la soldadura fuerte al vacío.

- Si su enfoque principal es crear piezas complejas con forma neta a partir de polvo: La solución es un proceso de varios pasos que incluye desaglutinación y sinterización.

- Si su enfoque principal es lograr la máxima pureza del material para electrónica u óptica: Dependerá de procesos como la desgasificación, el recocido de alto vacío o el crecimiento de cristales.

En última instancia, un horno de vacío le permite diseñar materiales a un nivel fundamental controlando el entorno mismo en el que se transforman.

Tabla de resumen:

| Aplicación | Proceso clave | Industrias |

|---|---|---|

| Tratamiento térmico | Temple, Recocido, Revenido | Aeroespacial, Médico |

| Soldadura fuerte | Unión de alta resistencia | Aeroespacial, Electrónica |

| Sinterización | Formación de pieza sólida a partir de polvo | Moldeo por inyección de metales, Cerámicas |

| Desaglutinación y desgasificación | Eliminación de aglutinante, Extracción de gas | Electrónica, Sistemas UHV |

¿Listo para elevar su procesamiento de materiales con precisión y pureza? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de muffle, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos de vacío pueden mejorar sus aplicaciones aeroespaciales, médicas o electrónicas.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase