Si bien el vacío es esencial para muchos procesos de alta temperatura, depender de él exclusivamente introduce un conjunto distinto de desafíos operativos que a menudo son malinterpretados. Las dificultades principales no residen en la creación del vacío en sí, sino en la gestión de sus consecuencias, que incluyen un mayor mantenimiento del equipo, el riesgo de contaminación del proceso por desgasificación, un control de enfriamiento extremadamente limitado y reacciones inusuales de los materiales como la sublimación o la soldadura en frío.

Un vacío no es un espacio vacío y pasivo; es un entorno activo con sus propias reglas físicas. El verdadero éxito en las aplicaciones de hornos de vacío proviene de dominar las consecuencias de eliminar la atmósfera, particularmente la pérdida de convección para la transferencia de calor y la liberación de contaminantes atrapados.

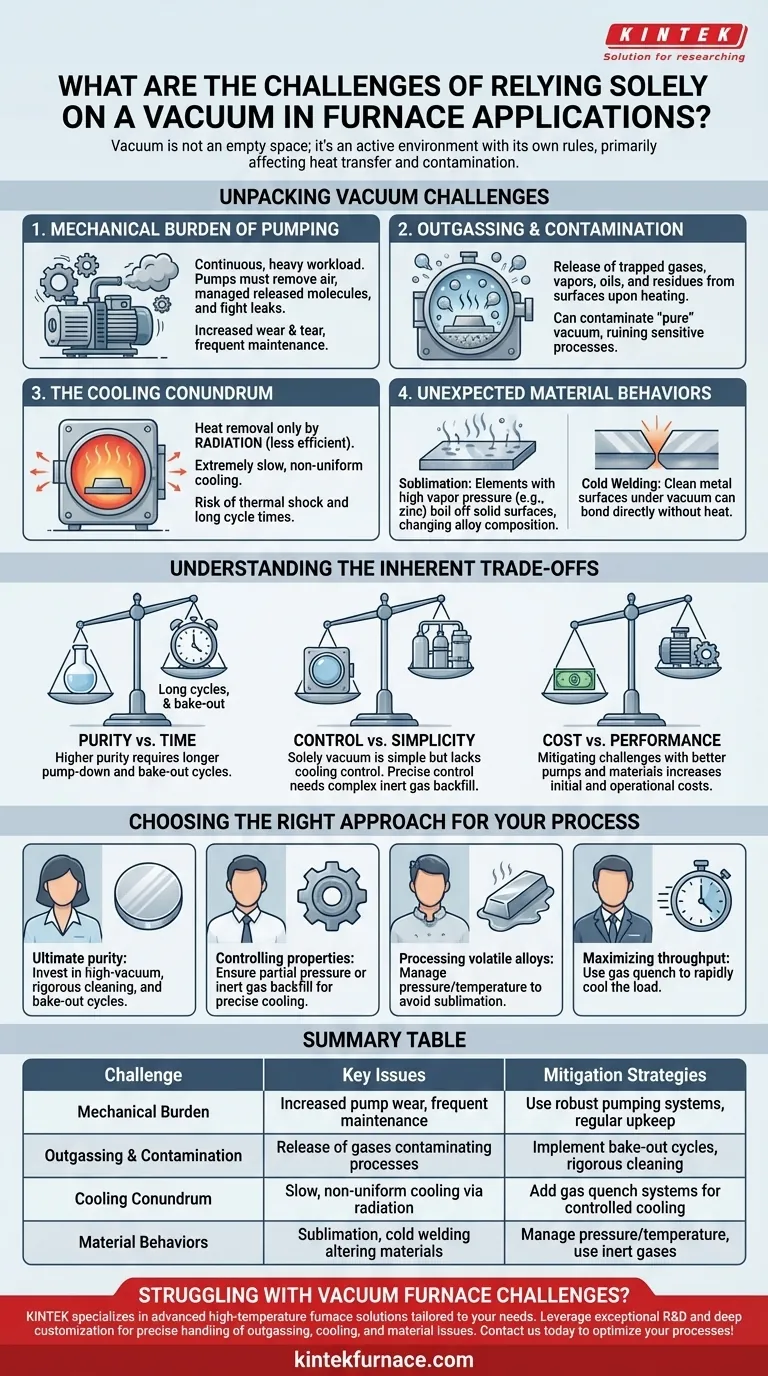

El mito del espacio "vacío": Desglosando los desafíos del vacío

Un vacío cambia fundamentalmente cómo la energía y la materia se comportan dentro de un horno. Comprender estos cambios es fundamental para anticipar y mitigar los problemas que pueden surgir durante un ciclo de proceso.

Desafío 1: La carga mecánica del bombeo

Operar un horno de vacío impone una carga de trabajo continua y pesada a su sistema de bombeo. Esta no es una operación de "configúralo y olvídate".

Las bombas deben trabajar constantemente no solo para eliminar el aire al principio, sino también para gestionar las moléculas liberadas durante el proceso de calentamiento y para combatir cualquier fuga microscópica en el sistema. Este esfuerzo sostenido conduce a un mayor desgaste de las bombas mecánicas, cambios de aceite más frecuentes y una mayor carga de mantenimiento general en comparación con los hornos de atmósfera.

Desafío 2: Desgasificación y contaminación

Uno de los desafíos más persistentes es la desgasificación, la liberación de gases y vapores atrapados de las superficies dentro del horno.

A medida que la cámara se calienta bajo vacío, las moléculas de agua, aceites y otros residuos adsorbidos en las paredes de la cámara, los accesorios e incluso la propia pieza de trabajo se evaporan. Estas moléculas liberadas pueden contaminar el entorno de vacío supuestamente "puro", arruinando potencialmente procesos sensibles como la soldadura fuerte o la fabricación de implantes médicos.

Desafío 3: El enigma del enfriamiento

En un horno estándar, el calor se elimina principalmente por convección, donde un gas como el aire o el nitrógeno transporta físicamente la energía térmica lejos de la pieza. En el vacío, casi no hay partículas de gas para facilitar esta transferencia.

El calor solo puede escapar por radiación, que es significativamente menos eficiente, especialmente a temperaturas más bajas. Esto resulta en un enfriamiento extremadamente lento y a menudo no uniforme, aumentando drásticamente los tiempos de ciclo y creando el riesgo de choque térmico si no se gestiona correctamente.

Desafío 4: Comportamientos inesperados de los materiales

La ausencia de presión atmosférica puede hacer que los materiales se comporten de maneras no intuitivas. Dos ejemplos clave son la sublimación y la soldadura en frío.

La sublimación es cuando un elemento pasa directamente de sólido a gas. En el vacío, el punto de ebullición de muchos materiales disminuye. Elementos con alta presión de vapor, como el zinc en el latón o el cadmio, pueden literalmente evaporarse de la superficie de una aleación a temperaturas de procesamiento, cambiando su composición y propiedades.

La soldadura en frío puede ocurrir cuando dos superficies metálicas excepcionalmente limpias entran en contacto en alto vacío. Sin aire o capa de óxido que las mantenga separadas, los átomos de las dos piezas pueden unirse directamente, fusionándolas sin aplicar calor.

Comprendiendo las compensaciones inherentes

Elegir usar vacío es una decisión que implica equilibrar prioridades contrapuestas. Estas compensaciones definen la realidad de operar un horno de vacío.

Pureza vs. Tiempo

Lograr un nivel de vacío más alto y puro requiere más tiempo. Se necesitan ciclos de bombeo más largos para eliminar más moléculas, y a menudo son necesarios ciclos de "horneado" de precalentamiento para forzar la desgasificación antes de que comience el proceso real. Esta búsqueda de la pureza prolonga directamente el tiempo total del ciclo.

Control vs. Simplicidad

Depender únicamente del vacío para el enfriamiento es simple pero ofrece casi ningún control sobre la tasa de enfriamiento. Para obtener un control preciso —esencial para la mayoría de los procesos metalúrgicos— debe agregar complejidad. Esto implica rellenar la cámara con un gas inerte como argón o nitrógeno para permitir un enfriamiento convectivo controlado, a menudo llamado "temple de gas".

Costo vs. Rendimiento

Mitigar los desafíos del vacío tiene un precio. Materiales de cámara de alto rendimiento y baja desgasificación, sistemas de bombeo más potentes y limpios (como turbo o criobombas), y sistemas sofisticados de reposición de gas mejoran el rendimiento, pero aumentan significativamente los costos iniciales y operativos del horno.

Eligiendo el enfoque correcto para su proceso

La estrategia ideal depende enteramente del objetivo de su aplicación específica. Al comprender los desafíos, puede seleccionar la configuración y los procedimientos operativos correctos.

- Si su enfoque principal es la máxima pureza para piezas sensibles: Invierta en sistemas de alto vacío, protocolos de limpieza rigurosos y ciclos de horneado para combatir agresivamente la desgasificación.

- Si su enfoque principal es controlar las propiedades metalúrgicas: Asegúrese de que su horno tenga capacidad de presión parcial o relleno de gas inerte para un control preciso sobre las tasas de enfriamiento.

- Si su enfoque principal es procesar aleaciones con elementos volátiles: Gestione cuidadosamente los perfiles de presión y temperatura para mantenerse por debajo del umbral de sublimación de los elementos críticos.

- Si su enfoque principal es maximizar el rendimiento: Optimice su ciclo utilizando un temple de gas para enfriar rápidamente la carga, ya que esta es a menudo la fase más larga de un ciclo de vacío puro.

Comprender estos comportamientos específicos del vacío los transforma de problemas inevitables en parámetros de ingeniería resolubles para su proceso.

Tabla resumen:

| Desafío | Problemas clave | Estrategias de mitigación |

|---|---|---|

| Carga mecánica | Mayor desgaste de la bomba, mantenimiento frecuente | Utilizar sistemas de bombeo robustos, mantenimiento regular |

| Desgasificación y contaminación | Liberación de gases que contaminan los procesos | Implementar ciclos de horneado, limpieza rigurosa |

| Enigma del enfriamiento | Enfriamiento lento y no uniforme por radiación | Añadir sistemas de temple de gas para un enfriamiento controlado |

| Comportamientos de los materiales | Sublimación, soldadura en frío que alteran los materiales | Gestionar presión/temperatura, usar gases inertes |

¿Lucha con los desafíos del horno de vacío en su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan un manejo preciso de la desgasificación, el control de enfriamiento y los problemas de materiales, mejorando la pureza, la eficiencia y el rendimiento para diversas aplicaciones de laboratorio. Contáctenos hoy para optimizar sus procesos y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento