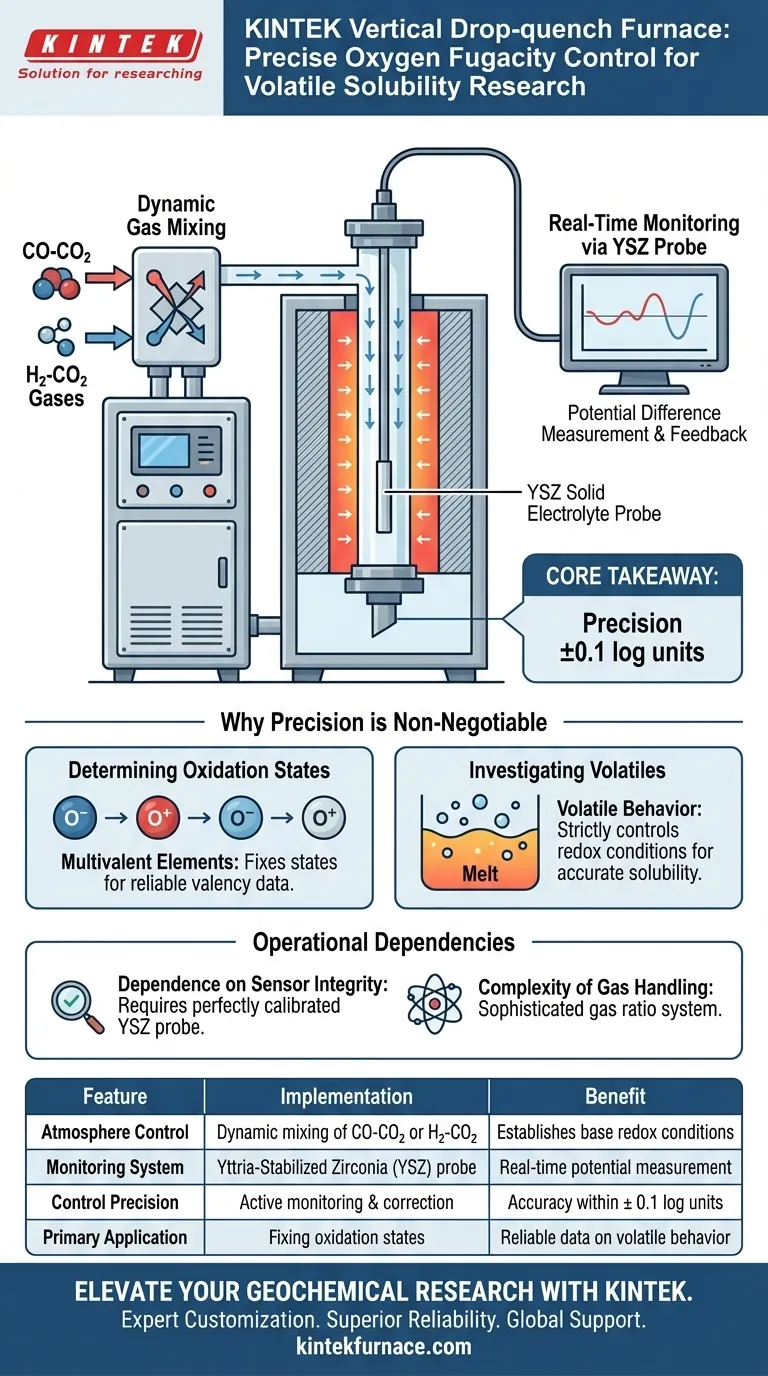

Un horno de temple vertical por caída logra un control preciso de la fugacidad del oxígeno introduciendo dinámicamente proporciones específicas de gases mezclados, como CO-CO$_2$ o H$_2$-CO$_2$, en el tubo de reacción. Para garantizar la precisión, el sistema se basa en una sonda de electrolito sólido de Zirconia Estabilizada con Ytria (YSZ), que mide la diferencia de potencial en tiempo real para mantener el entorno dentro de límites estrictos.

Conclusión Clave La combinación de mezcla de gases calibrada y monitoreo electrolítico en tiempo real permite que estos hornos mantengan la fugacidad del oxígeno dentro de una precisión de $\pm 0.1$ unidades logarítmicas. Este control estricto es la base para determinar con precisión los estados de oxidación de elementos multivalentes e investigar el comportamiento volátil en fusiones experimentales.

La Mecánica del Control de Atmósfera

Para comprender cómo el horno logra su precisión, es necesario examinar la interacción entre el suministro de gas y el sistema de monitoreo.

Mezcla Dinámica de Gases

El horno no se basa en un entorno estático. En cambio, introduce un flujo continuo de gases mezclados en el tubo de reacción.

Las mezclas más comunes utilizadas son CO-CO$_2$ (Monóxido de Carbono y Dióxido de Carbono) o H$_2$-CO$_2$ (Hidrógeno y Dióxido de Carbono). Al ajustar la proporción de estos gases, se establece la fugacidad de oxígeno base.

Monitoreo en Tiempo Real a través de Sonda YSZ

El flujo de gas por sí solo es insuficiente para la investigación de alta precisión. El sistema está equipado con una sonda de oxígeno basada en un electrolito sólido de Zirconia Estabilizada con Ytria (YSZ).

Esta sonda actúa como un sensor en tiempo real. Mide la diferencia de potencial dentro del horno, proporcionando retroalimentación inmediata sobre las condiciones reales de oxígeno.

Logrando Alta Precisión

La integración de las mezclas de gases con la sonda YSZ permite una precisión de control de $\pm 0.1$ unidades logarítmicas.

Este nivel de tolerancia específico no es arbitrario; representa el umbral requerido para replicar experimentalmente condiciones geológicas precisas.

Por Qué la Precisión es Innegociable

La capacidad técnica del horno sirve a una necesidad científica más profunda: el aislamiento de variables químicas en la fusión.

Determinación de Estados de Oxidación

Muchos elementos en las fusiones geológicas son multivalentes, lo que significa que pueden existir en múltiples estados de oxidación dependiendo del entorno.

El control preciso de la fugacidad del oxígeno es esencial para fijar estos estados. Sin la precisión de $\pm 0.1$ unidades logarítmicas, los datos resultantes sobre la valencia de estos elementos no serían confiables.

Investigación de Volátiles

Los volátiles se comportan de manera diferente dependiendo de las condiciones redox de la fusión.

Para determinar con precisión cómo los volátiles se disuelven o exsuelven, el entorno experimental debe controlar estrictamente la fugacidad del oxígeno. Cualquier fluctuación fuera del rango de control podría alterar el comportamiento de los volátiles, lo que llevaría a datos de solubilidad erróneos.

Comprendiendo las Dependencias Operacionales

Si bien este sistema ofrece alta precisión, introduce dependencias específicas que pueden verse como compensaciones o restricciones operativas.

Dependencia de la Integridad del Sensor

Todo el bucle de control depende en gran medida de la sonda de electrolito sólido YSZ.

A diferencia de técnicas de buffer más simples (que dependen del equilibrio químico de sólidos), este método requiere que la sonda esté perfectamente calibrada y funcionando. Si la medición de la diferencia de potencial de la sonda se desvía o falla, la mezcla de gases puede volverse imprecisa a pesar de que la configuración del flujo permanezca constante.

Complejidad del Manejo de Gases

El requisito de mezclas de CO-CO$_2$ o H$_2$-CO$_2$ exige un sistema sofisticado de manejo de gases.

Esto agrega una capa de complejidad en comparación con los hornos de atmósfera inerte. El usuario debe asegurarse de que las proporciones de gas sean precisas antes de que entren en el tubo de reacción para permitir que la sonda YSZ ajuste el entorno final.

Tomando la Decisión Correcta para su Investigación

Al utilizar un horno de temple vertical por caída, alinee su configuración experimental con sus requisitos de datos específicos.

- Si su enfoque principal son los Elementos Multivalentes: Asegúrese de que sus proporciones de gas estén estabilizadas para mantener la precisión de $\pm 0.1$ unidades logarítmicas requerida para distinguir entre cambios sutiles en los estados de oxidación.

- Si su enfoque principal es la Solubilidad de Volátiles: Priorice la capacidad de respuesta de la sonda YSZ para garantizar que el entorno de fusión permanezca constante durante todo el período de equilibrio.

En última instancia, el valor de este aparato radica en su capacidad para monitorear y corregir activamente el entorno de reacción en tiempo real.

Tabla Resumen:

| Característica | Mecanismo de Implementación | Beneficio para la Investigación |

|---|---|---|

| Control de Atmósfera | Mezcla dinámica de gases CO-CO2 o H2-CO2 | Establece condiciones redox base para la solubilidad |

| Sistema de Monitoreo | Sonda de Zirconia Estabilizada con Ytria (YSZ) | Medición de potencial y retroalimentación en tiempo real |

| Precisión de Control | Bucles activos de monitoreo y corrección | Precisión dentro de $\pm 0.1$ unidades logarítmicas |

| Aplicación Principal | Fijación de estados de oxidación de elementos multivalentes | Datos confiables sobre comportamiento volátil y valencia |

Mejore su Investigación Geoquímica con KINTEK

El control redox preciso es la diferencia entre datos innovadores y resultados erróneos. En KINTEK, comprendemos las rigurosas demandas de la solubilidad de volátiles y la investigación de fusiones. Respaldados por I+D experto y fabricación de clase mundial, ofrecemos sistemas de alto rendimiento de Muffle, Tubo, Rotatorios, Vacío y CVD, incluidos hornos verticales especializados personalizables para sus requisitos únicos de fugacidad de oxígeno.

Asóciese con KINTEK para:

- Personalización Experta: Soluciones de horno a medida para necesidades específicas de mezcla de gases.

- Fiabilidad Superior: Sistemas diseñados para alta estabilidad y monitoreo en tiempo real.

- Soporte Global: Asesoramiento de ingeniería especializado para los desafíos de procesamiento térmico de su laboratorio.

Contacte a KINTEK Hoy Mismo para Diseñar su Sistema Personalizado de Alta Temperatura

Guía Visual

Referencias

- Célia Dalou, Paolo A. Sossi. Review of experimental and analytical techniques to determine H, C, N, and S solubility and metal–silicate partitioning during planetary differentiation. DOI: 10.1186/s40645-024-00629-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cómo afecta un sistema de calentamiento rápido a los compuestos de Mg-Ti6Al4V? Desbloquee una microestructura y resistencia superiores

- ¿Por qué se utilizan metales refractarios como el tungsteno en los hornos de vacío? Desbloquee el rendimiento a alta temperatura de forma segura

- ¿Cuáles son las ventajas de un horno de vacío vertical para el tratamiento térmico de piezas con estructuras complejas? Logre una uniformidad superior y una distorsión mínima

- ¿Qué son los gases inertes y por qué se utilizan en los hornos de vacío? Mejore la calidad del material y el control del proceso

- ¿Qué metales no ferrosos se pueden tratar mediante tratamiento térmico al vacío? Proteger los metales reactivos de la oxidación

- ¿Por qué se utiliza una unidad de vacío de dos etapas en la destilación de magnesio residual? Optimización de la velocidad de bombeo y la estabilidad del proceso

- ¿Qué instalaciones de caracterización y prueba dan soporte a la soldadura fuerte al vacío? Garantizar la integridad de la unión para aplicaciones críticas

- ¿Qué papel juegan los hornos de fusión a alta temperatura en las aleaciones Al-6.8Zn-2Mg-2Cu-0.1Zr-0.2Sc? Optimizar la Homogeneidad de la Aleación