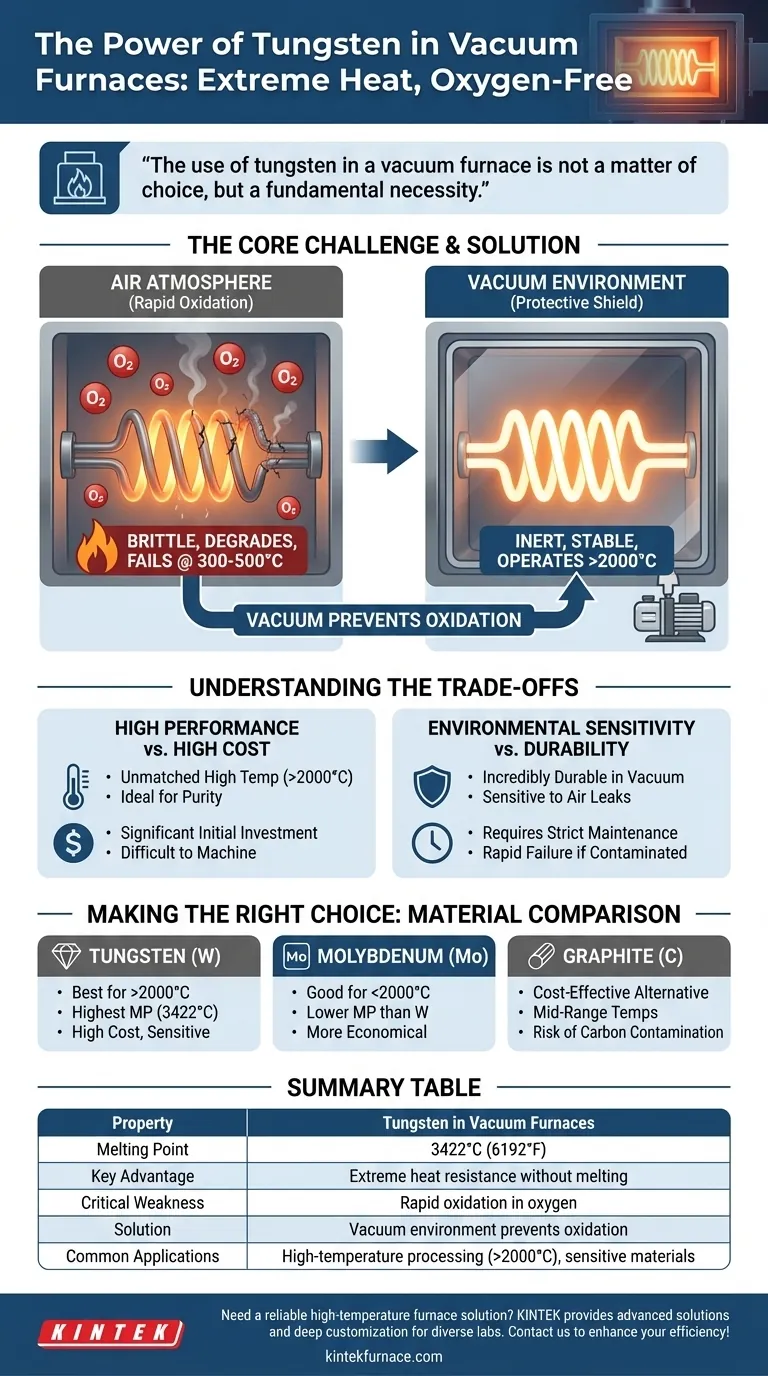

En esencia, los metales refractarios como el tungsteno se utilizan en hornos de vacío por su excepcional capacidad para soportar calor extremo sin fundirse. Sin embargo, estos mismos metales son altamente reactivos con el oxígeno, y el ambiente de vacío es absolutamente esencial para protegerlos de quemarse rápidamente y fallar a temperaturas que de otro modo están diseñadas para soportar.

El uso de tungsteno en un horno de vacío no es una cuestión de elección, sino una necesidad fundamental. El vacío protege el metal del oxígeno, permitiendo que se utilice su extraordinaria resistencia al calor, mientras que el metal proporciona la capacidad de alta temperatura que requiere el horno.

El desafío principal: alta temperatura sin autodestrucción

Para entender este emparejamiento, debe verlo como una solución a un problema de ingeniería fundamental: cómo generar un calor inmenso sin que el sistema de calefacción se autodestruya.

Definición de "refractario": resistencia extrema al calor

El término "refractario" describe materiales con un punto de fusión excepcionalmente alto y estabilidad térmica. El tungsteno, con un punto de fusión de 3422°C (6192°F), es un excelente ejemplo.

Esta propiedad le permite servir como elemento calefactor, brillando al rojo vivo para irradiar enormes cantidades de energía sin perder su integridad estructural.

El talón de Aquiles: oxidación rápida

La debilidad crítica de los metales refractarios es su intensa reactividad con el oxígeno. Incluso a temperaturas moderadamente altas, a menudo tan bajas como 300–500°C, el tungsteno se oxidará rápidamente.

Este proceso de oxidación quema eficazmente el metal, haciendo que se vuelva quebradizo, se degrade y, en última instancia, falle catastróficamente. Esto lo hace completamente inadecuado para su uso en un horno de atmósfera de aire estándar.

El vacío como escudo protector

Un horno de vacío resuelve este problema eliminando la atmósfera, específicamente el oxígeno reactivo, de la cámara de calentamiento.

Al operar en un casi vacío, el horno crea un ambiente inerte. Este escudo protector previene la oxidación, permitiendo que los elementos y el blindaje de tungsteno operen eficazmente a temperaturas que superan los 2000°C.

Comprensión de las compensaciones

Elegir tungsteno para un horno de vacío implica aceptar un claro conjunto de compensaciones. Es una solución de alto rendimiento con vulnerabilidades específicas.

Alto rendimiento vs. alto costo

Los metales refractarios son intrínsecamente caros de obtener y difíciles de mecanizar. La inversión inicial en elementos calefactores de tungsteno y blindaje de zona caliente es significativa en comparación con alternativas como el grafito.

Este costo se justifica solo cuando el proceso exige temperaturas o niveles de pureza que otros materiales no pueden alcanzar.

Sensibilidad ambiental vs. durabilidad

Dentro de un vacío debidamente mantenido, los componentes de tungsteno son increíblemente duraderos y de larga duración. Sin embargo, todo el sistema es sensible a su entorno.

Una pequeña fuga de aire, una purga inadecuada o la contaminación pueden introducir suficiente oxígeno para causar una falla rápida de los costosos componentes refractarios. La integridad del vacío es primordial.

Tungsteno vs. otros materiales

El molibdeno es otro metal refractario utilizado en hornos, pero tiene un punto de fusión más bajo que el tungsteno, lo que lo hace adecuado para un rango de temperatura ligeramente inferior.

El grafito es una alternativa común y rentable para muchas aplicaciones, pero puede ser una fuente de contaminación por carbono, lo cual es inaceptable para ciertos materiales y aleaciones sensibles.

Tomar la decisión correcta para su proceso

La decisión de usar tungsteno está dictada enteramente por sus requisitos de procesamiento específicos y sus objetivos operativos.

- Si su objetivo principal es alcanzar las temperaturas más altas posibles (>2000°C): El tungsteno es la elección definitiva debido a su inigualable punto de fusión y estabilidad en vacío.

- Si su objetivo principal es procesar materiales altamente sensibles y no reactivos al carbono: Una zona caliente de metal refractario es superior al grafito para mantener un ambiente limpio y puro.

- Si su objetivo principal es la rentabilidad para temperaturas de rango medio (<2000°C): El molibdeno o el grafito de alta pureza a menudo proporcionan una solución más económica sin sacrificar el rendimiento.

En última instancia, el uso de tungsteno en un horno de vacío es una decisión calculada para intercambiar la sensibilidad ambiental por un rendimiento inigualable a altas temperaturas.

Tabla resumen:

| Propiedad | Tungsteno en hornos de vacío |

|---|---|

| Punto de fusión | 3422°C (6192°F) |

| Ventaja clave | Resistencia extrema al calor sin fundirse |

| Debilidad crítica | Oxidación rápida en oxígeno |

| Solución | El ambiente de vacío previene la oxidación |

| Aplicaciones comunes | Procesamiento a alta temperatura (>2000°C), materiales sensibles |

| Compensaciones | Alto costo, sensibilidad ambiental |

¿Necesita una solución de horno de alta temperatura fiable? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas como hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de mufla de laboratorio con elevación inferior

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones de procesamiento proporciona un horno de vacío para las microsferas de TiCp/Fe? Sinterización a 900 °C

- ¿Por qué es necesario un entorno de alto vacío en el empobrecimiento de la escoria de cobre? Maximice la eficiencia de su separación de mata

- ¿Cuál es el papel de los hornos de sinterización o inducción al vacío en la regeneración de baterías? Optimizar la recuperación de cátodos

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío