Para el tratamiento térmico de piezas con estructuras complejas, un horno de vacío vertical ofrece una ventaja decisiva al garantizar una uniformidad de temperatura superior y minimizar la distorsión. Su diseño está concebido para manejar componentes geométricamente desafiantes o apilables verticalmente, ofreciendo propiedades metalúrgicas consistentes incluso bajo altas densidades de carga y para piezas con secciones transversales intrincadas.

El desafío principal con las piezas complejas no es solo calentarlas, sino calentarlas y enfriarlas perfectamente de manera uniforme para evitar deformaciones y tensiones internas. La orientación de un horno vertical promueve naturalmente un flujo de gas uniforme y un posicionamiento estable de las piezas, abordando directamente este problema fundamental.

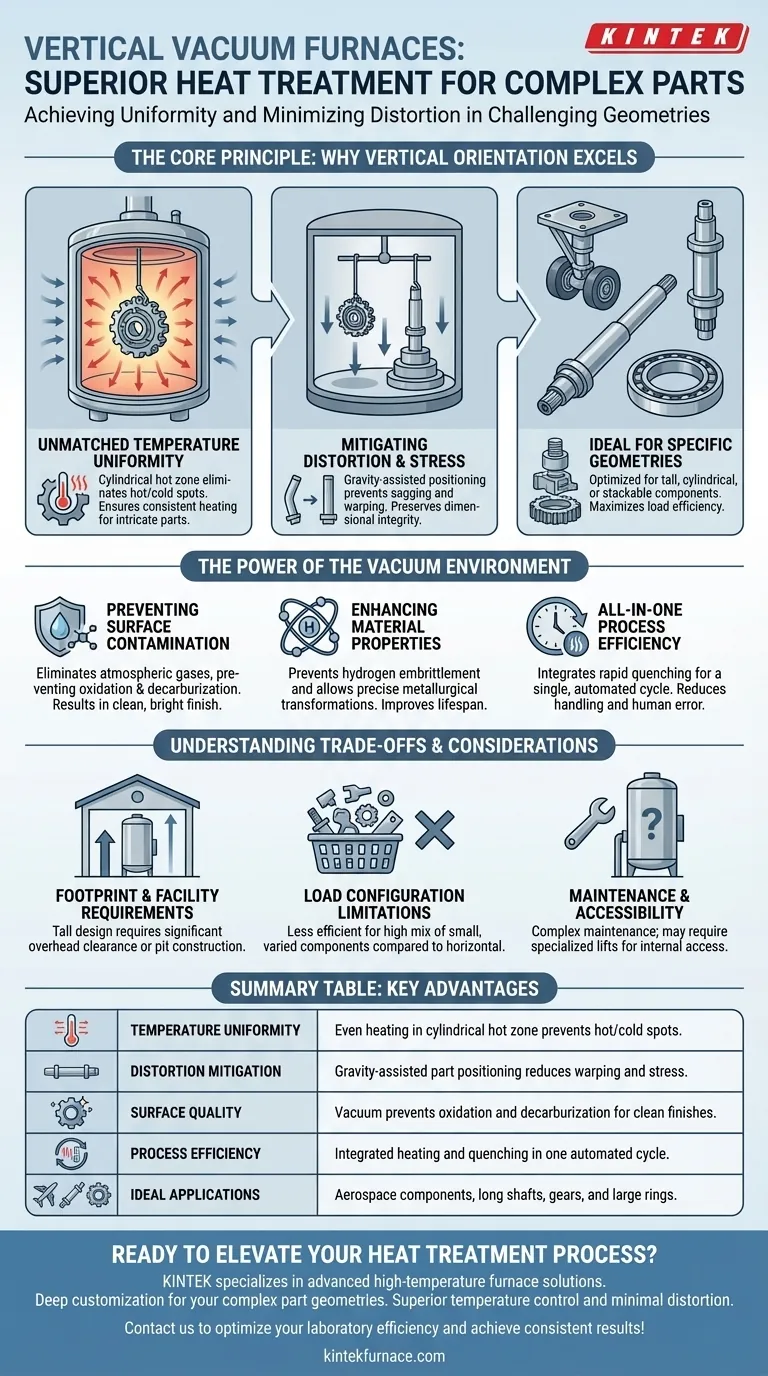

El principio fundamental: por qué sobresale la orientación vertical

El principal beneficio de un horno vertical no es solo el entorno de vacío, sino la orientación física de la cámara de calentamiento en sí. Este diseño contrarresta directamente los problemas comunes que se enfrentan al tratar componentes complejos o sensibles.

Uniformidad de temperatura inigualable

Una zona caliente cilíndrica y vertical promueve un calentamiento excepcionalmente uniforme. El flujo de gas convectivo y el calor radiante se distribuyen de manera más uniforme alrededor de la carga, eliminando los puntos calientes y fríos que pueden ocurrir en otras configuraciones.

Esto es fundamental para piezas con espesores variables o geometrías complejas, asegurando que todo el componente alcance la temperatura objetivo al mismo ritmo.

Mitigación de la distorsión y el estrés

Las piezas pueden colgarse de accesorios o apilarse de forma estable en la base del horno. Esta orientación utiliza la gravedad a su favor, evitando la flacidez, la flexión o la deformación que pueden ocurrir cuando las piezas largas o delicadas se colocan horizontalmente.

Al minimizar el estrés térmico durante los ciclos rápidos de calentamiento y enfriamiento, el diseño vertical preserva la integridad dimensional de la pieza.

Ideal para geometrías específicas

Esta configuración de horno está diseñada específicamente para piezas con secciones transversales cilíndricas o aquellas que pueden apilarse eficientemente.

Los ejemplos comunes incluyen componentes del tren de aterrizaje aeroespacial, ejes largos, engranajes y grandes anillos de rodamiento. El diseño vertical maximiza la eficiencia de carga para estas formas específicas.

El poder del entorno de vacío

Si bien la orientación vertical es clave, el entorno de vacío proporciona beneficios fundamentales que son esenciales para producir piezas de alta calidad y alto rendimiento.

Prevención de la contaminación superficial

Operar en vacío elimina los gases atmosféricos, lo que previene la oxidación (formación de cascarilla) y la descarburación en la superficie de la pieza.

Esto da como resultado un acabado limpio y brillante directamente del horno, lo que a menudo elimina la necesidad de limpieza o mecanizado posterior al tratamiento. El vacío también proporciona efectos de desgasificación y desengrasado, purificando aún más la superficie.

Mejora de las propiedades del material

El entorno controlado permite transformaciones metalúrgicas precisas sin introducir impurezas. Los procesos en vacío pueden prevenir la fragilización por hidrógeno, un riesgo crítico de falla para los aceros de alta resistencia.

El resultado es la mejora de las propiedades mecánicas, una mayor vida útil de los componentes y una tasa de aprobación de productos más alta y fiable.

Eficiencia de proceso todo en uno

Los hornos de vacío verticales modernos son sistemas completos. A menudo integran capacidades de enfriamiento rápido por gas, lo que permite que todo el ciclo de tratamiento térmico —desde el calentamiento hasta el mantenimiento y el enfriamiento— ocurra en un proceso único, sellado y automatizado.

Esto reduce la manipulación de piezas, minimiza el riesgo de error humano y garantiza una repetibilidad excepcional de una carga a la siguiente.

Comprensión de las compensaciones y consideraciones

Aunque potente, un horno de vacío vertical es un equipo especializado. La objetividad exige reconocer su contexto operativo y sus limitaciones específicas.

Requisitos de espacio y de las instalaciones

Por su naturaleza, los hornos verticales son altos. Esto exige una altura libre significativa en las instalaciones. Los modelos de carga inferior incluso pueden requerir la construcción de un foso, lo que representa una inversión en infraestructura sustancial.

Limitaciones de la configuración de carga

El horno está optimizado para piezas altas, cilíndricas o fácilmente apilables. Puede ser menos eficiente para procesar una gran variedad de componentes pequeños y de formas aleatorias en comparación con la amplia superficie del hogar de un horno horizontal.

Mantenimiento y accesibilidad

Realizar el mantenimiento dentro de una cámara vertical alta puede ser más complejo que en un horno horizontal. El acceso a los elementos calefactores o accesorios en la parte superior o inferior de la cámara puede requerir elevadores o procedimientos especializados.

Elegir la opción correcta para su aplicación

La selección del tipo de horno correcto depende completamente de la geometría de sus piezas y de su objetivo principal de fabricación.

- Si su objetivo principal es minimizar la distorsión en piezas altas, delgadas o de anillos grandes: Un horno de vacío vertical es la opción técnica superior para garantizar la estabilidad dimensional.

- Si su objetivo principal es procesar un alto volumen de piezas variadas y más pequeñas: Un horno de lotes horizontal podría ofrecer una mayor flexibilidad de carga y un espacio en las instalaciones más convencional.

- Si su objetivo principal es lograr una calidad superficial impecable y pureza metalúrgica: Ambos tipos de hornos son excelentes, pero el diseño vertical ofrece una ventaja para formas complejas propensas a un flujo de gas desigual o a la distorsión.

En última instancia, elegir un horno vertical es una inversión en el control del proceso y la calidad final de las piezas donde la integridad dimensional es primordial.

Tabla resumen:

| Aspecto | Ventaja clave |

|---|---|

| Uniformidad de temperatura | El calentamiento uniforme en la zona caliente cilíndrica evita puntos calientes/fríos |

| Mitigación de la distorsión | El posicionamiento de las piezas asistido por gravedad reduce la deformación y el estrés |

| Calidad de la superficie | El vacío previene la oxidación y la descarburación para acabados limpios |

| Eficiencia del proceso | Calentamiento y enfriamiento integrados en un ciclo automatizado |

| Aplicaciones ideales | Componentes aeroespaciales, ejes largos, engranajes y anillos grandes |

¿Listo para elevar su proceso de tratamiento térmico con precisión y fiabilidad? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que podemos diseñar un horno de vacío vertical que se adapte perfectamente a las geometrías complejas de sus piezas, ofreciendo un control de temperatura superior y una distorsión mínima. No permita que la deformación de las piezas le frene —contáctenos hoy para saber cómo KINTEK puede optimizar la eficiencia de su laboratorio y lograr resultados consistentes y de alta calidad.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso