En esencia, un horno de vacío ofrece una reducción significativa de la contaminación ambiental directa en comparación con los hornos tradicionales basados en atmósfera. Al operar en un vacío casi total, elimina los subproductos de la combustión y los gases de proceso asociados con el tratamiento térmico convencional, lo que resulta en una huella operativa más limpia en el sitio.

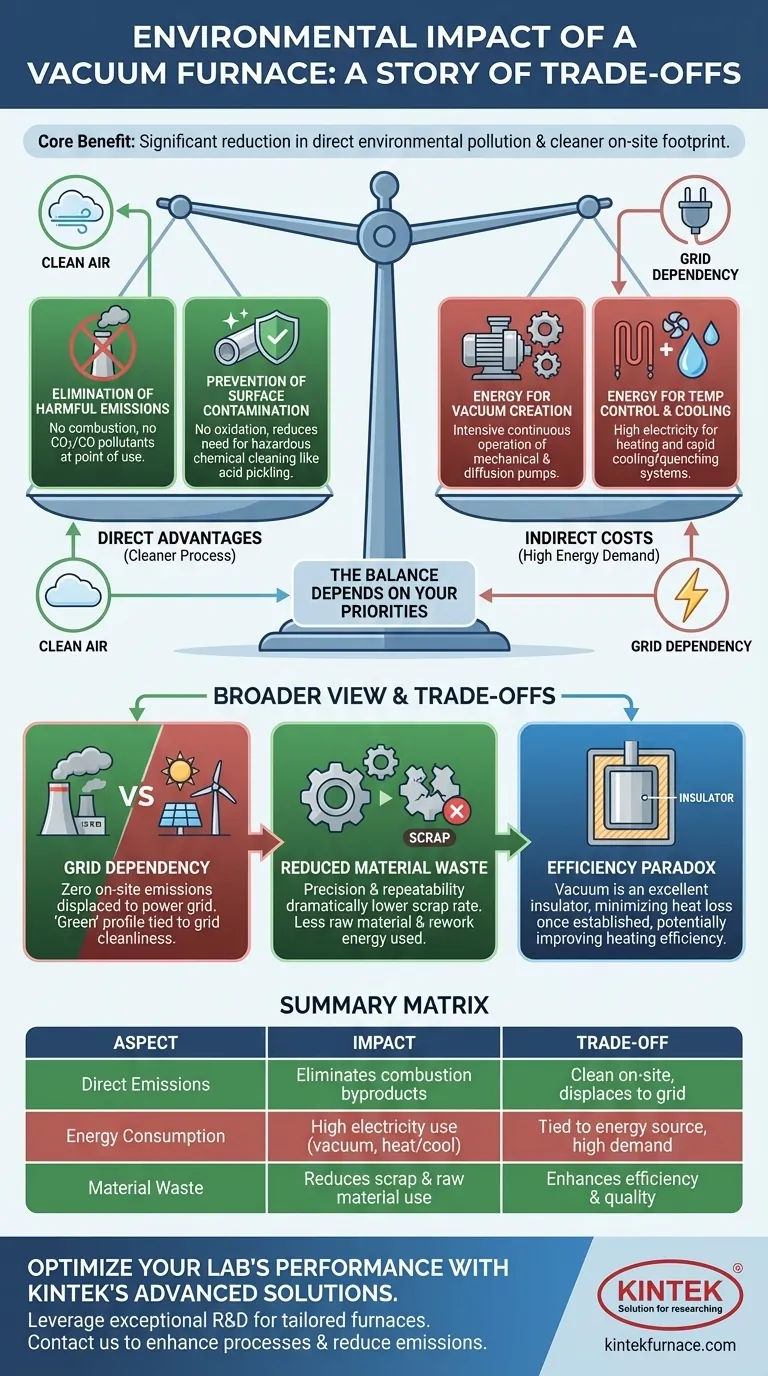

El verdadero impacto ambiental de un horno de vacío es una historia de compensaciones. Si bien erradica las emisiones directas en el sitio, traslada la carga ambiental al alto consumo de electricidad, haciendo que su perfil general "ecológico" dependa de la fuente de energía y de su capacidad para reducir los residuos de material.

Ventajas Ambientales Directas

El principal beneficio ambiental de un horno de vacío proviene de lo que elimina del proceso: la atmósfera en sí. Esto conduce a dos ventajas clave.

### Eliminación de Emisiones Nocivas

Los hornos tradicionales a menudo queman combustible o utilizan atmósferas de gas protectoras, liberando dióxido de carbono (CO2), monóxido de carbono (CO) y otros contaminantes. Un horno de vacío, por su naturaleza, no tiene combustión y, por lo tanto, no tiene emisiones directas relacionadas con el combustible, lo que lo convierte en una alternativa libre de contaminación en el punto de uso.

### Prevención de la Contaminación Superficial

El entorno de vacío evita que el oxígeno y otros gases reactivos interactúen con la superficie del material. Esto elimina la oxidación, la descarburación y otras formas de contaminación que a menudo requieren procesos de limpieza secundarios como el decapado ácido o el granallado, reduciendo así el uso y la eliminación de productos químicos peligrosos.

El Costo Ambiental Indirecto: Consumo de Energía

El funcionamiento "limpio" de un horno de vacío tiene el costo de una demanda significativa de energía eléctrica. Este impacto ocurre en dos áreas principales.

### La Energía Requerida para el Vacío

Crear y mantener un vacío de alta calidad es un proceso intensivo en energía. Las potentes bombas mecánicas y de difusión deben funcionar continuamente durante todo el ciclo para eliminar las moléculas de aire de la cámara, lo que representa una porción sustancial del consumo total de energía del horno.

### La Energía del Control de Temperatura y Enfriamiento

Si bien el vacío actúa como un excelente aislante (lo que puede mejorar la eficiencia de calentamiento), el sistema aún requiere grandes cantidades de electricidad para sus elementos calefactores. Además, muchos procesos requieren un enfriamiento rápido o un "temple", que a menudo involucra potentes ventiladores o sistemas de refrigeración por agua, lo que agrega otra capa de demanda de energía y recursos.

Comprender las Compensaciones: Una Visión Más Amplia del Impacto

Evaluar el impacto ambiental requiere mirar más allá de las emisiones directas o el uso de energía. El cálculo real implica una evaluación más holística de todo el ciclo de vida de fabricación.

### Emisiones Directas frente a Dependencia de la Red

El beneficio ambiental de cero emisiones en el sitio es claro. Sin embargo, esta limpieza desplaza el impacto ambiental a la red eléctrica. Un horno de vacío que funciona con electricidad generada a partir de combustibles fósiles simplemente está externalizando sus emisiones, no eliminándolas. Por lo tanto, sus credenciales ecológicas están directamente ligadas a la limpieza de la red energética local.

### Alto Costo Inicial frente a Reducción de Residuos de Material

Los hornos de vacío ofrecen una precisión, repetibilidad y control inigualables. Esto resulta en propiedades de material superiores, mayor resistencia del componente y distorsión o deformación mínima.

Esta precisión reduce drásticamente la tasa de chatarra. Menos piezas defectuosas o fuera de especificación significan menos materia prima desperdiciada, menos energía de fabricación desperdiciada y menos necesidad de reprocesamiento intensivo en energía, lo que proporciona un beneficio ambiental poderoso, aunque indirecto.

### La Paradoja de la Eficiencia

Hay una aparente contradicción en el perfil energético del horno. Crear el vacío requiere mucha energía. Sin embargo, una vez establecido, el vacío es un aislante excepcional, lo que minimiza la pérdida de calor hacia el exterior.

Esto puede hacer que la fase de calentamiento real sea más eficiente que en un horno convencional donde el calor se pierde constantemente hacia la atmósfera circundante. El balance energético general depende completamente del proceso específico, el tiempo de ciclo y el diseño del equipo.

Cómo Evaluar el Verdadero Impacto para su Aplicación

Elegir la tecnología adecuada depende de qué métricas ambientales y operativas priorice.

- Si su enfoque principal es eliminar las emisiones en el sitio y los subproductos peligrosos: El horno de vacío es una opción superior, ya que elimina por completo los contaminantes directos de la combustión y la necesidad de muchos pasos químicos posteriores al procesamiento.

- Si su enfoque principal es minimizar el consumo total de energía: La evaluación es más compleja; debe comparar la alta demanda de electricidad del horno de vacío con la huella energética total de un horno de atmósfera, incluido su consumo de gas de proceso y la energía desperdiciada en el reprocesamiento de piezas desechadas.

- Si su enfoque principal es reducir los residuos de material y maximizar la calidad: La precisión y la repetibilidad de un horno de vacío ofrecen una ventaja decisiva al producir componentes de mayor calidad y más duraderos con una tasa de chatarra significativamente menor.

En última instancia, un horno de vacío intercambia la contaminación directa y visible por una mayor dependencia, menos visible, de la red eléctrica, al tiempo que ofrece profundos beneficios en la eficiencia de los materiales.

Tabla de Resumen:

| Aspecto | Impacto Ambiental |

|---|---|

| Emisiones Directas | Elimina subproductos de combustión y gases de proceso, reduciendo la contaminación en el sitio |

| Consumo de Energía | Alto uso de electricidad para la creación del vacío, calentamiento y enfriamiento, ligado a la limpieza de la red |

| Residuos de Material | Reduce las tasas de chatarra a través de un control preciso, minimizando el desperdicio de materia prima y energía |

| Compensaciones Generales | Traslada la carga ambiental a las fuentes de energía mientras mejora la eficiencia y la calidad |

¡Optimice el rendimiento ambiental y operativo de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios opciones personalizadas como Hornos de Crisol, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ayudándole a reducir las emisiones, minimizar los residuos y lograr resultados superiores. ¿Listo para mejorar sus procesos? Contáctenos hoy para una consulta experta y descubra cómo nuestras soluciones pueden beneficiar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento