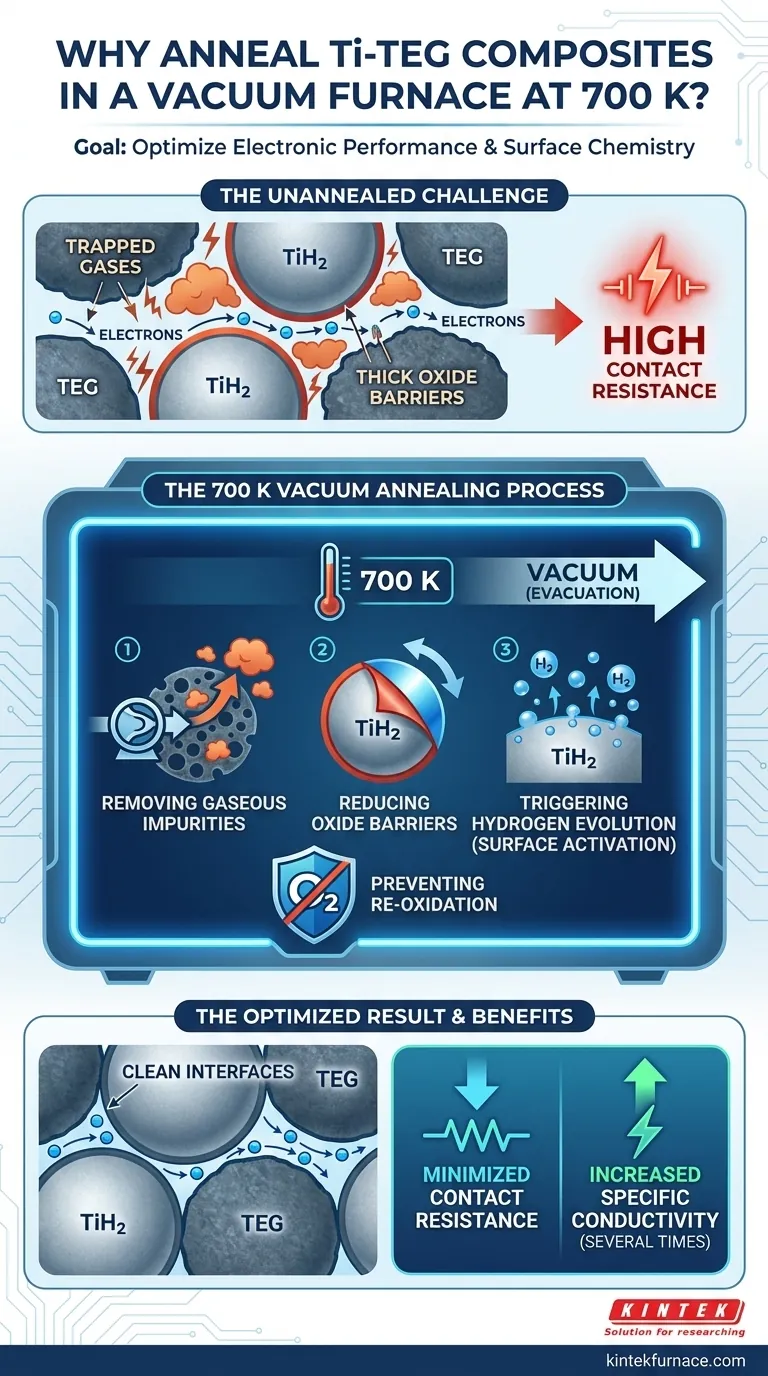

Se utiliza un horno de vacío para el recocido a alta temperatura de compuestos de Hidruro de Titanio–Grafito Expandido Térmicamente (Ti–TEG) a 700 K para alterar fundamentalmente la química superficial del material y optimizar su rendimiento electrónico. Este entorno específico es necesario para eliminar impurezas y facilitar reacciones químicas que son imposibles de lograr en una atmósfera rica en oxígeno.

Conclusión principal El entorno de vacío sirve como una etapa crítica de purificación, eliminando impurezas gaseosas aislantes y reduciendo las capas de óxido que bloquean el flujo eléctrico. Al limpiar la interfaz entre las partículas, este proceso reduce significativamente la resistencia de contacto y aumenta la conductividad eléctrica específica del compuesto varias veces.

Los Mecanismos de Optimización

Eliminación de Impurezas Gaseosas

El Grafito Expandido Térmicamente (TEG) es poroso y propenso a atrapar gases. El entorno de vacío evacúa eficazmente estas impurezas gaseosas residuales de la estructura del TEG.

La eliminación de estos gases es esencial porque actúan como contaminantes que inhiben la interacción entre el grafito y los componentes de titanio.

Reducción de Barreras de Óxido

El titanio es muy reactivo y forma capas de óxido que son eléctricamente aislantes. El recocido al vacío a 700 K facilita la reducción parcial de estas capas de óxido.

Al adelgazar o eliminar esta "piel" de óxido, el proceso expone el material conductor subyacente, permitiendo un mejor contacto eléctrico entre los componentes del compuesto.

Activación de la Evolución de Hidrógeno

El proceso de calentamiento dentro del vacío desencadena reacciones de evolución de hidrógeno en las superficies de las partículas de Hidruro de Titanio (TiH2).

Esta reacción activa químicamente la superficie de las partículas, preparándolas aún más para una integración física y eléctrica más estrecha con la matriz de grafito.

Impacto en las Propiedades Eléctricas

Minimización de la Resistencia de Contacto

El objetivo principal del proceso de recocido es reducir la resistencia de contacto.

Los compuestos sin recocer sufren una alta resistencia interna debido a la presencia de óxidos superficiales y gases atrapados en las interfaces entre las partículas.

Aumento de la Conductividad Específica

Una vez que se eliminan las impurezas y se activan las superficies, los electrones pueden fluir más libremente a través del material.

La referencia principal señala que este tratamiento específico hace que la conductividad eléctrica específica del compuesto aumente varias veces en comparación con su estado sin recocer.

Comprender la Necesidad del Vacío

Prevención de la Oxidación

Si bien el objetivo principal es reducir los óxidos existentes, el vacío también evita la formación de nuevos óxidos.

Los elementos de titanio se oxidan con extrema facilidad a altas temperaturas. Sin un alto vacío para aislar el oxígeno, calentar el material a 700 K engrosaría la capa de óxido en lugar de reducirla, destruyendo la conductividad del material.

Garantía de Densidad del Material

Aunque el enfoque principal son las propiedades electrónicas, el entorno de vacío también ayuda a agotar los gases residuales entre las capas.

Si estos gases no se eliminaran, podrían formar defectos de poros dentro del compuesto, lo que interrumpiría las vías conductoras y debilitaría mecánicamente la estructura.

Tomando la Decisión Correcta para su Objetivo

## Optimización de la Preparación de Compuestos de Ti–TEG

- Si su objetivo principal es maximizar la conductividad eléctrica: Debe priorizar el paso de recocido al vacío a 700 K para eliminar los óxidos aislantes y reducir la resistencia de contacto.

- Si su objetivo principal es la eficiencia del proceso: Asegúrese de que su sistema de vacío sea capaz de evacuar eficazmente el hidrógeno evolucionado y los gases desorbidos para evitar la recontaminación durante el ciclo de calentamiento.

Los compuestos conductores de alto rendimiento dependen menos de las materias primas utilizadas y más de la pureza de las interfaces entre ellas.

Tabla Resumen:

| Mecanismo | Impacto en el Compuesto Ti–TEG | Objetivo |

|---|---|---|

| Eliminación de Impurezas Gaseosas | Evacúa gases de la estructura porosa de TEG | Elimina contaminantes aislantes |

| Reducción de Capas de Óxido | Elimina la "piel" de óxido aislante del titanio | Reduce la resistencia de contacto entre partículas |

| Evolución de Hidrógeno | Activa químicamente las superficies de las partículas de TiH2 | Facilita la integración con la matriz de grafito |

| Aislamiento por Vacío | Previene la oxidación a altas temperaturas | Mantiene la pureza y conductividad del material |

Mejore la Síntesis de sus Materiales Avanzados con KINTEK

El control preciso del vacío y la temperatura es innegociable para procesos críticos como el recocido de compuestos de Ti–TEG. KINTEK ofrece soluciones de vacío líderes en la industria diseñadas para eliminar la oxidación, gestionar la evolución de hidrógeno y maximizar el rendimiento eléctrico de sus materiales.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, de Vacío y CVD, todos personalizables según las necesidades de alta temperatura únicas de su laboratorio.

¿Listo para optimizar la investigación de sus compuestos? ¡Contáctenos hoy mismo para encontrar su solución de horno perfecta!

Guía Visual

Referencias

- M. Yakymchuk, E. G. Len. Structure and Electronic Properties of Composite Hydrogenated Titanium–Thermally Expanded Graphite Before and After Vacuum Furnace Annealing. DOI: 10.15407/mfint.45.09.1041

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo se produce la pérdida de calor en el aislamiento de un horno de vacío? Dos vías que merman la eficiencia

- ¿Qué es una atmósfera de vacío y cuándo se utiliza? Logre la pureza e integridad del material en procesos de alta temperatura

- ¿Qué papel juega la sujeción de grafito en el tratamiento térmico de componentes aeroespaciales de acero? Garantizar la precisión y minimizar la distorsión

- ¿Cómo mejora un horno de tratamiento térmico por difusión en los límites de grano (GBD) el rendimiento de los imanes de alta calidad?

- ¿Para qué se utilizan los hornos de vacío? Logre una pureza y un rendimiento inigualables del material

- ¿Cuáles son las características generales de un horno de vacío? Logre una pureza y precisión de material superiores

- ¿Qué condiciones críticas de proceso proporciona un horno de vacío de alta temperatura para Mn2AlB2? Dominando la síntesis MAB

- ¿Cómo afecta el nivel de vacío al proceso de recocido? Optimice la pureza y el rendimiento del material