En esencia, un horno de vacío es un equipo especializado diseñado para calentar materiales a temperaturas extremadamente altas dentro de un ambiente controlado y libre de gases. Su propósito principal es permitir procesos de tratamiento térmico como el recocido, la soldadura fuerte y la sinterización sin el riesgo de oxidación o contaminación que ocurriría al aire libre. Esto da como resultado materiales con pureza, resistencia y consistencia superiores.

La característica definitoria de un horno de vacío es su capacidad para crear un vacío casi perfecto antes de aplicar calor intenso y uniforme. Esta capacidad fundamental previene reacciones químicas no deseadas, elimina impurezas y permite un control preciso sobre las propiedades finales del material.

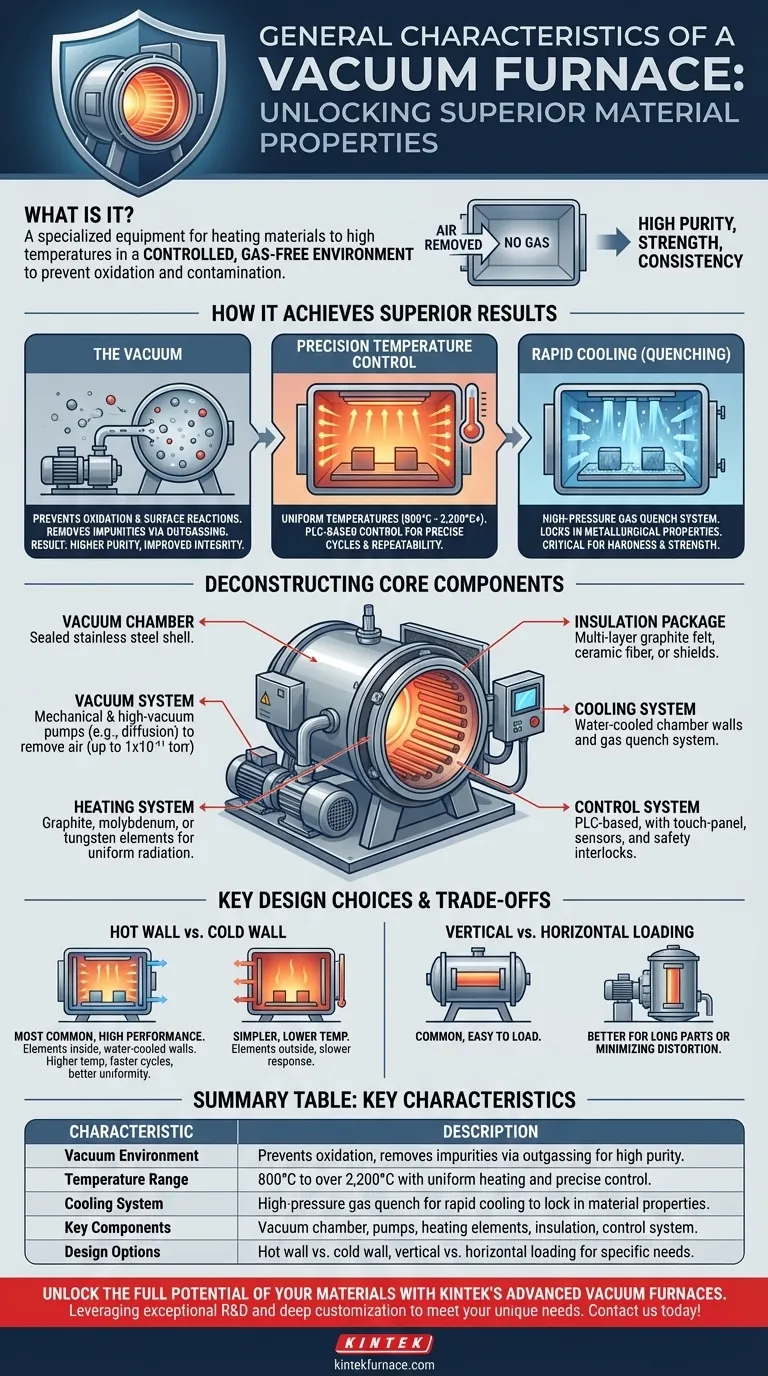

Cómo un horno de vacío logra resultados superiores

El entorno único dentro de un horno de vacío desbloquea propiedades de los materiales que son imposibles de lograr con los hornos atmosféricos convencionales. Esto se logra mediante la interacción del vacío, la temperatura y el enfriamiento controlado.

El papel del vacío

Al eliminar el aire y otros gases, el sistema de vacío cumple dos funciones críticas. Primero, previene la oxidación y otras reacciones superficiales no deseadas que pueden debilitar o contaminar el material.

En segundo lugar, el vacío extrae activamente las impurezas volátiles y los subproductos del material a medida que se calienta, un proceso conocido como desgasificación. Esto da como resultado un producto final con una pureza significativamente mayor y una integridad estructural mejorada.

Control de temperatura de precisión

Los hornos de vacío operan a temperaturas extremadamente altas y uniformes, a menudo que van desde 800°C hasta más de 2.200°C (1.500°F a 4.000°F).

Los modernos sistemas de control basados en PLC permiten ciclos de calentamiento programables con rampas precisas (tasa de aumento de temperatura) y tiempos de remojo (mantenimiento a una temperatura específica). Esto asegura que cada pieza de un lote, y cada lote posterior, reciba exactamente el mismo tratamiento térmico para una repetibilidad inigualable.

La importancia del enfriamiento rápido (templado)

Después del ciclo de calentamiento, el material debe enfriarse de manera controlada para fijar las propiedades metalúrgicas deseadas.

Los hornos de vacío utilizan un sistema de temple de gas a alta presión, introduciendo rápidamente un gas inerte como nitrógeno o argón en la cámara. Este proceso de enfriamiento rápido es crítico para lograr características específicas de dureza y resistencia en metales y aleaciones.

Deconstruyendo los componentes principales

Un horno de vacío es un sistema complejo donde varios componentes clave trabajan en conjunto para crear el entorno de procesamiento ideal.

La cámara de vacío

Es la cámara o cuerpo sellado del horno, típicamente construido de acero inoxidable. Está diseñada para soportar tanto temperaturas internas extremas como la potente presión externa de la atmósfera cuando se hace vacío.

El sistema de vacío

Un sistema de bombas multietapa, que incluye bombas mecánicas y bombas de alto vacío (como bombas moleculares o de difusión), trabaja para eliminar el aire y crear un ambiente libre de contaminación. Los niveles de vacío pueden alcanzar hasta 1x10⁻¹¹ torr.

El sistema de calefacción

Los elementos calefactores están hechos de materiales que pueden soportar temperaturas extremas, como grafito, molibdeno o tungsteno. Estos elementos irradian calor uniformemente por toda la cámara para asegurar que la pieza de trabajo se caliente de manera uniforme.

El paquete de aislamiento

Para contener el calor intenso y proteger las paredes de la cámara, se utiliza un paquete de aislamiento multicapa. Esto a menudo está hecho de fieltro de grafito, fibra cerámica o pantallas metálicas reflectantes de molibdeno.

El sistema de enfriamiento

Las paredes de la cámara del horno casi siempre están refrigeradas por agua para mantener la carcasa del recipiente a una temperatura segura. Este sistema funciona junto con el sistema de temple de gas interno utilizado para enfriar el material procesado.

El sistema de control

Este es el "cerebro" del horno. Consiste en una interfaz de operador de panel táctil, un PLC (controlador lógico programable), sensores como termopares y enclavamientos de seguridad. Automatiza todo el proceso, desde el bombeo hasta el calentamiento, el remojo y el temple.

Comprendiendo las compensaciones: Elecciones clave de diseño

No todos los hornos de vacío son iguales. El diseño se adapta a la aplicación específica, implicando compensaciones críticas en el rendimiento, la capacidad y el costo.

Diseño de pared caliente vs. pared fría

Los hornos de pared fría son el tipo más común para aplicaciones de alto rendimiento. Los elementos calefactores están dentro de la cámara de vacío, y las paredes de la cámara están refrigeradas por agua. Esto permite temperaturas de funcionamiento más altas, ciclos de calentamiento y enfriamiento más rápidos y una mejor uniformidad de la temperatura.

Los hornos de pared caliente, donde los elementos calefactores están fuera de la retorta de vacío, son más simples pero están limitados a temperaturas más bajas y tienen tiempos de respuesta más lentos.

Carga vertical vs. horizontal

La orientación del horno depende de la pieza de trabajo. Los hornos horizontales son comunes y fáciles de cargar. Los hornos verticales son mejores para piezas largas y cilíndricas o para minimizar la distorsión en componentes sensibles durante el calentamiento.

Consideraciones de seguridad y operativas

Estos sistemas operan bajo condiciones extremas e incorporan características de seguridad críticas. Esto incluye el apagado automático cuando la puerta se abre y controladores de sobretemperatura. Un suministro confiable de agua de refrigeración no es negociable, y a menudo se requieren sistemas de respaldo para evitar daños catastróficos en caso de falla de la presión del agua.

Cómo aplicar esto a su proceso

Comprender estas características le permite determinar si un horno de vacío se alinea con sus objetivos específicos de fabricación o investigación.

- Si su enfoque principal es lograr la máxima pureza y resistencia del material: Un horno de vacío es esencial para prevenir la oxidación y eliminar contaminantes que comprometen el rendimiento del material.

- Si su enfoque principal es la repetibilidad y precisión del proceso: Los perfiles de calentamiento y enfriamiento controlados por computadora de un horno de vacío aseguran que cada lote cumpla con estándares idénticos y exigentes.

- Si su enfoque principal es el procesamiento de aleaciones, cerámicas o compuestos de alto rendimiento: Las temperaturas extremadamente altas y uniformes que se pueden lograr a menudo son la única forma de procesar adecuadamente estos materiales avanzados.

Al controlar el entorno de procesamiento a un nivel fundamental, un horno de vacío le brinda un poder incomparable para definir la calidad final de su material.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Entorno de vacío | Evita la oxidación, elimina impurezas por desgasificación para alta pureza |

| Rango de temperatura | 800°C a más de 2.200°C con calentamiento uniforme y control preciso |

| Sistema de enfriamiento | Templado de gas a alta presión para un enfriamiento rápido que fija las propiedades del material |

| Componentes clave | Cámara de vacío, bombas, elementos calefactores, aislamiento, sistema de control |

| Opciones de diseño | Pared caliente vs. pared fría, carga vertical vs. horizontal para necesidades específicas |

Libere todo el potencial de sus materiales con los avanzados hornos de vacío de KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión requisitos experimentales únicos. Ya sea que esté procesando aleaciones de alto rendimiento, cerámicas o compuestos, nuestros hornos de vacío brindan una pureza, resistencia y repetibilidad superiores. Contáctenos hoy para discutir cómo podemos adaptar una solución para sus necesidades específicas y elevar sus procesos de investigación o fabricación.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo