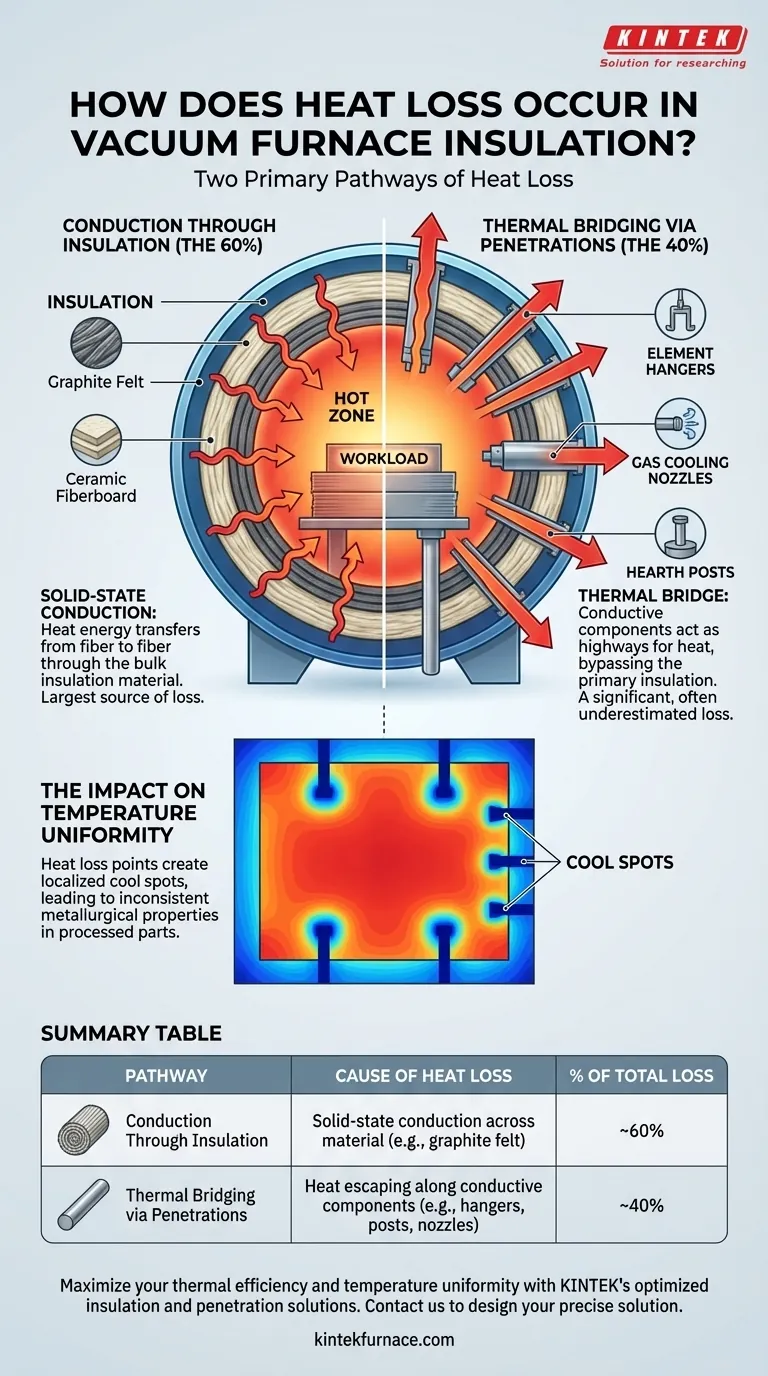

La pérdida de calor en un horno de vacío se produce a través de dos vías distintas. Aproximadamente el 60% de la energía térmica se escapa a través de la conducción de estado sólido a través del propio material aislante. El 40% restante se pierde a lo largo de los "puentes térmicos": las penetraciones necesarias, como los colgadores de elementos, las boquillas de refrigeración y los postes del hogar que atraviesan el aislamiento.

Si bien el material aislante principal es la mayor fuente de pérdida de calor, una cantidad significativa y a menudo subestimada de energía se escapa a través de los componentes estructurales que perforan las capas aislantes. La verdadera eficiencia térmica solo se puede lograr abordando ambos mecanismos.

Las dos vías principales de pérdida de calor

Comprender cómo un horno pierde calor es el primer paso para controlarlo. La energía no se irradia simplemente; sigue caminos específicos y predecibles fuera de la zona caliente.

Vía 1: Conducción a través del aislamiento (El 60%)

El trabajo principal del aislamiento, ya sea fieltro de grafito o un tablero de fibra cerámica, es resistir el flujo de calor. Sin embargo, ningún material es un aislante perfecto.

La energía térmica siempre encontrará una manera de moverse a través del material sólido, transfiriéndose de fibra a fibra. Este proceso se conoce como conducción de estado sólido. Representa la mayor parte de la pérdida de calor en un horno bien diseñado.

Vía 2: Puente térmico a través de penetraciones (El 40%)

Un puente térmico es una vía de mayor conductividad que permite que el calor evite el aislamiento principal. En un horno de vacío, estos puentes son creados por cualquier componente que deba pasar de la zona caliente a la carcasa más fría del horno.

Estas penetraciones, incluidos los colgadores de elementos, los postes del hogar y las boquillas de refrigeración de gas, a menudo están hechas de materiales densos y conductores. Actúan como autopistas para el calor, canalizándolo lejos de la carga de trabajo y fuera del sistema, lo que representa un sustancial 40% de las pérdidas totales.

Comprensión de las compensaciones inherentes

Gestionar la pérdida de calor no se trata de crear un sistema perfecto, sino de gestionar los compromisos necesarios del diseño del horno.

La necesidad de penetraciones

Simplemente no se pueden eliminar las penetraciones. Los elementos calefactores deben colgarse, la carga de trabajo debe ser soportada por un hogar y, a menudo, los gases de proceso deben introducirse o ventilarse.

Por lo tanto, el desafío no es eliminar estos puentes térmicos, sino minimizar su impacto. Esto se logra mediante una cuidadosa selección de materiales y diseño para crear una "ruptura térmica" siempre que sea posible.

El impacto en la uniformidad de la temperatura

Estos puntos de pérdida de calor no se distribuyen uniformemente. Crean puntos fríos localizados dentro de la cámara del horno.

Esta falta de uniformidad de la temperatura puede afectar directamente la calidad de las piezas procesadas, lo que lleva a propiedades metalúrgicas inconsistentes. El objetivo del aislamiento no es solo ahorrar energía, sino garantizar que toda la carga de trabajo experimente el mismo perfil térmico.

Cómo aplicar esto a su horno

Su estrategia para mejorar el rendimiento térmico depende de dónde pueda realizar los cambios más efectivos.

- Si su enfoque principal es el paquete de aislamiento central: Asegúrese de estar utilizando materiales de alta calidad con la menor conductividad térmica posible y compruebe si hay degradación, hundimiento o huecos que comprometan el rendimiento.

- Si su enfoque principal es la eficiencia general del sistema: Evalúe críticamente cada penetración, ya que estas representan casi la mitad de su pérdida de calor y a menudo son la oportunidad de mejora más pasada por alto.

En última instancia, un horno de vacío eficiente es un sistema donde tanto los escudos aislantes expansivos como las penetraciones estructurales más pequeñas están optimizados para contener el calor.

Tabla de resumen:

| Vía | Causa de la pérdida de calor | % de la pérdida total |

|---|---|---|

| Conducción a través del aislamiento | Conducción de estado sólido a través del material aislante (p. ej., fieltro de grafito) | ~60% |

| Puente térmico a través de penetraciones | Escape de calor a lo largo de componentes conductores (p. ej., colgadores de elementos, postes del hogar, boquillas de refrigeración) | ~40% |

Maximice la eficiencia térmica y la uniformidad de la temperatura de su horno de vacío. En KINTEK, entendemos que casi la mitad de toda la pérdida de calor se produce a través de penetraciones estructurales, un detalle crítico que a menudo se pasa por alto. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos soluciones avanzadas para hornos de alta temperatura como hornos de Muffle, de Tubo y de Vacío y Atmósfera. Nuestra sólida capacidad de personalización profunda garantiza que el aislamiento de su horno y cada penetración estén optimizados para minimizar el desperdicio de energía y garantizar una calidad de pieza constante. Contáctenos hoy para analizar cómo podemos diseñar una solución que satisfaga con precisión sus requisitos térmicos únicos. Póngase en contacto a través de nuestro Formulario de Contacto

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima