En el recocido al vacío, el nivel de vacío no es solo un ajuste, es el control principal para la pureza del material y la integridad de la superficie. Un vacío más alto (menor presión) crea un ambiente más limpio al eliminar gases atmosféricos como el oxígeno y el nitrógeno. Esto previene directamente la oxidación y la decoloración de la superficie durante el calentamiento, al tiempo que facilita la eliminación de gases atrapados dentro del material, un proceso conocido como desgasificación, que es fundamental para mejorar la ductilidad y el rendimiento general.

La función principal del vacío es crear un ambiente donde el material calentado tenga menos probabilidades de reaccionar con su entorno. Un nivel de vacío más alto no solo protege la superficie; purifica activamente el material al extraer los gases atrapados, lo cual es fundamental para lograr propiedades mecánicas y estabilidad de rendimiento óptimas.

El Propósito Fundamental del Vacío en el Recocido

Para comprender el efecto del nivel de vacío, primero debe comprender sus dos funciones principales: prevenir la contaminación externa y permitir la purificación interna.

Prevención de la oxidación y la contaminación

Cuando se calientan a temperaturas de recocido, la mayoría de los metales se vuelven altamente reactivos. Si se exponen al aire, incluso en pequeñas cantidades, el oxígeno se unirá rápidamente a la superficie del metal, formando una capa de óxido descolorida y a menudo quebradiza.

Un horno de vacío funciona eliminando físicamente la mayoría de las moléculas de gas (principalmente oxígeno y nitrógeno) de la cámara. El "nivel" del vacío simplemente se refiere a cuántas de estas moléculas reactivas quedan.

Al minimizar la presión parcial de estos gases, se priva a la reacción química del combustible que necesita, preservando la superficie limpia y brillante del material y sus propiedades inherentes.

Facilitando la desgasificación

Muchos materiales contienen gases disueltos como hidrógeno o bolsas de gas microscópicas atrapadas durante la fundición o fabricación. Estas impurezas internas pueden causar fragilización y crear puntos débiles dentro de la estructura del material.

Calentar el material da a estos átomos de gas atrapados la energía para moverse. El ambiente de baja presión del vacío crea un fuerte gradiente de presión entre el interior del material y la cámara, extrayendo eficazmente estos gases no deseados. Este paso de purificación es esencial para mejorar la ductilidad y la vida a la fatiga.

Cómo el Nivel de Vacío Dicta los Resultados del Proceso

El nivel de vacío específico que elija tiene un impacto directo y predecible en la calidad final de la pieza. Un vacío de menor calidad puede ser aceptable para algunos materiales, mientras que sería catastrófico para otros.

Impacto en el acabado superficial

El efecto más visible del nivel de vacío es el acabado superficial. Un vacío deficiente resultará en decoloración o un acabado opaco y mate debido a la oxidación microscópica de la superficie.

Sin embargo, un vacío de alta calidad da como resultado una superficie brillante y limpia. Esto no es meramente cosmético; una superficie limpia es fundamental para procesos posteriores como la soldadura fuerte, la soldadura o la aplicación de recubrimientos especializados que requieren un sustrato perfectamente puro para unirse correctamente.

Impacto en las propiedades mecánicas

Para aplicaciones críticas en cuanto al rendimiento, los efectos invisibles son más importantes. Al permitir una desgasificación efectiva, un alto nivel de vacío mejora directamente la ductilidad y la tenacidad del material.

La eliminación de elementos intersticiales como el hidrógeno y el oxígeno previene defectos internos y reduce la fragilidad, permitiendo que el material se deforme bajo tensión en lugar de fracturarse prematuramente. Esto es especialmente crítico para metales utilizados en aplicaciones aeroespaciales, médicas e industriales de alta tensión.

Requisitos específicos del material

El nivel de vacío necesario depende en gran medida de la reactividad del material.

Un acero para herramientas común puede requerir solo un vacío medio para evitar una oxidación significativa. Por el contrario, los metales altamente reactivos como el titanio, el circonio y el niobio requieren un vacío muy alto o ultra alto. Incluso cantidades mínimas de oxígeno o nitrógeno pueden difundirse en estos materiales a altas temperaturas, comprometiendo irreversiblemente sus propiedades mecánicas.

Comprender las Compensaciones y Limitaciones

Elegir el vacío más alto posible no siempre es la mejor estrategia. La decisión implica un equilibrio entre costo, tiempo y requisitos del material.

El costo de un vacío más alto

Lograr niveles de vacío más altos requiere equipos más sofisticados y costosos. Un horno capaz de alcanzar un vacío medio puede usar bombas mecánicas relativamente simples.

Un sistema de alto vacío, sin embargo, requiere bombas turbomoleculares, de difusión o criogénicas adicionales. Estos sistemas tienen mayores costos de capital, requieren más mantenimiento y consumen más energía.

Tiempo de ciclo y rendimiento

Bombear una cámara a un alto vacío lleva significativamente más tiempo que alcanzar un vacío medio. Este aumento en el tiempo de evacuación prolonga el tiempo total del ciclo para cada lote.

Para la producción de alto volumen de piezas no críticas, esta reducción en el rendimiento puede hacer que el recocido al alto vacío sea económicamente inviable. El objetivo es encontrar el "punto óptimo" que cumpla con los requisitos de calidad sin ralentizar innecesariamente la producción.

La ley de rendimientos decrecientes

Para una aleación estándar no reactiva, pasar de un vacío medio (por ejemplo, 10⁻³ torr) a un vacío alto (10⁻⁶ torr) puede no producir ninguna mejora medible en las propiedades mecánicas o el aspecto visual.

En estos casos, invertir en un nivel de vacío más alto añade costo y tiempo sin un beneficio tangible. El proceso debe diseñarse para ser suficiente, no excesivo.

Elegir el Nivel de Vacío Adecuado para su Aplicación

El nivel de vacío óptimo es un equilibrio entre las necesidades metalúrgicas del material, las propiedades finales deseadas y la eficiencia operativa. Utilice las siguientes pautas para tomar una decisión informada.

- Si su enfoque principal es la estética de la superficie y la prevención de la decoloración: Un vacío medio que elimine eficazmente la mayor parte del oxígeno suele ser suficiente para aleaciones menos reactivas como los aceros estándar.

- Si su enfoque principal es maximizar la ductilidad y el rendimiento en materiales sensibles: Es necesario un alto vacío para facilitar una desgasificación completa y prevenir incluso trazas de contaminación en aceros de alta resistencia o aleaciones a base de níquel.

- Si trabaja con metales altamente reactivos (por ejemplo, titanio, niobio): Debe utilizar un sistema de alto o ultra alto vacío, ya que la integridad del proceso es primordial y cualquier contaminación comprometerá las propiedades fundamentales del material.

- Si su enfoque principal es la rentabilidad para el recocido de uso general: Utilice el nivel de vacío más bajo que cumpla con la especificación de calidad mínima para su material para minimizar el tiempo de ciclo y el consumo de energía.

En última instancia, tratar el nivel de vacío como un parámetro de proceso crítico, al igual que la temperatura y el tiempo, es la clave para lograr resultados consistentes y confiables en el recocido.

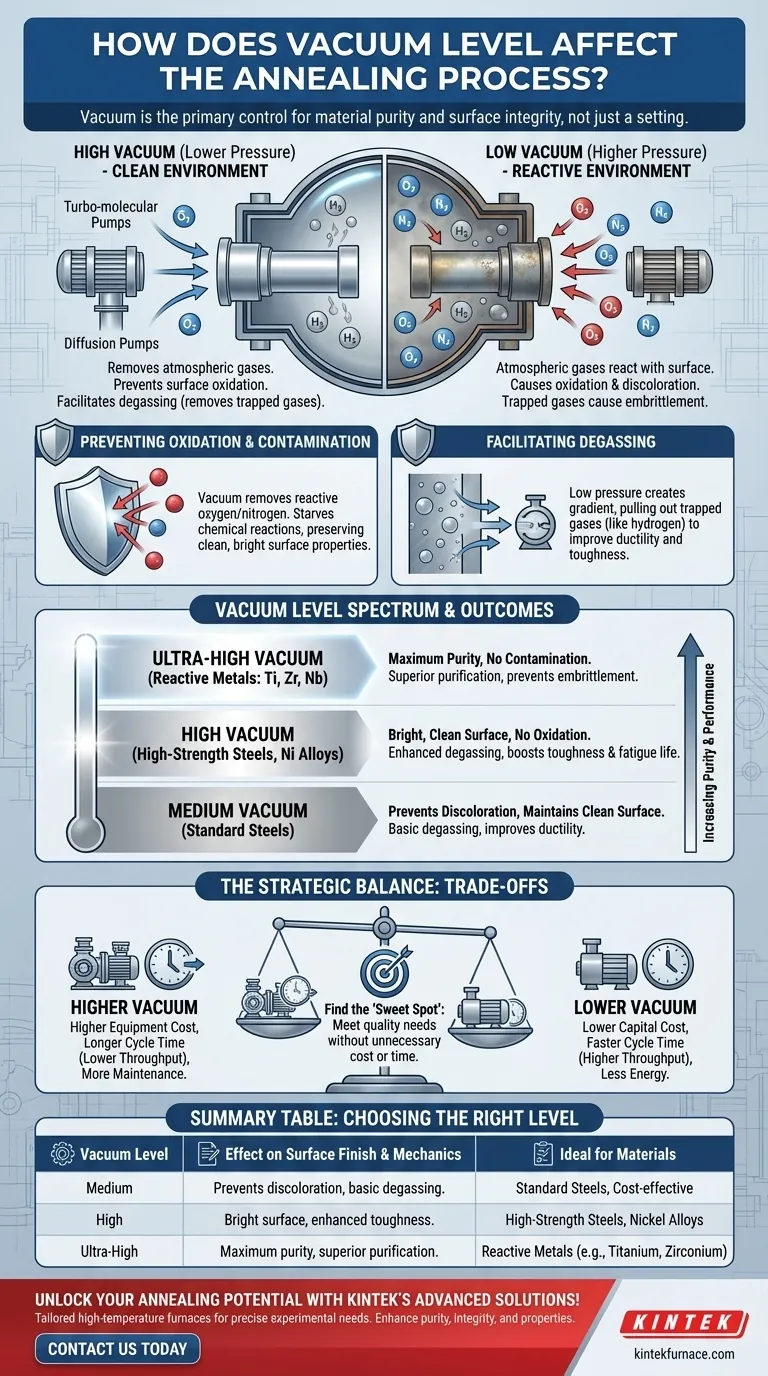

Tabla resumen:

| Nivel de Vacío | Efecto en el Acabado Superficial | Efecto en las Propiedades Mecánicas | Ideal para Materiales |

|---|---|---|---|

| Medio | Previene la decoloración, mantiene la superficie limpia | Desgasificación básica, mejora la ductilidad | Aceros estándar, aplicaciones rentables |

| Alto | Superficie brillante, limpia, sin oxidación | Desgasificación mejorada, aumenta la tenacidad y la vida a la fatiga | Aceros de alta resistencia, aleaciones de níquel |

| Ultra-Alto | Máxima pureza, sin contaminación | Purificación superior, previene la fragilización | Metales reactivos (p. ej., titanio, circonio) |

¡Libere todo el potencial de su proceso de recocido con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos a diversos laboratorios opciones personalizadas como hornos de mufla, de tubo, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la pureza del material, la integridad de la superficie y las propiedades mecánicas. No permita que niveles de vacío subóptimos comprometan sus resultados: contáctenos hoy para discutir cómo nuestras soluciones pueden elevar sus operaciones de recocido e impulsar la eficiencia.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento