En la práctica, los proyectos de soldadura fuerte al vacío van desde la fabricación de componentes aeroespaciales críticos para la misión, como álabes de turbina e intercambiadores de calor, hasta la producción de implantes médicos avanzados e instrumentos científicos. El proceso también es fundamental para unir materiales disímiles que no se pueden soldar, como unir cerámicas a metal para electrónica de alta potencia o soldar fuerte herramientas de corte de diamante para aplicaciones industriales.

La conclusión clave es que la soldadura fuerte al vacío no es simplemente un método de unión; es una solución de ingeniería especializada. Se selecciona cuando el proyecto exige una resistencia de unión excepcional, una pureza absoluta y la capacidad de unir materiales complejos o fundamentalmente diferentes que otros procesos no pueden manejar.

Por qué la soldadura fuerte al vacío es el método elegido

La soldadura fuerte al vacío se especifica cuando las consecuencias de un fallo en la unión son altas y las propiedades del material deben conservarse. El valor se deriva del entorno controlado en el que se produce la unión.

Pureza y resistencia inigualables

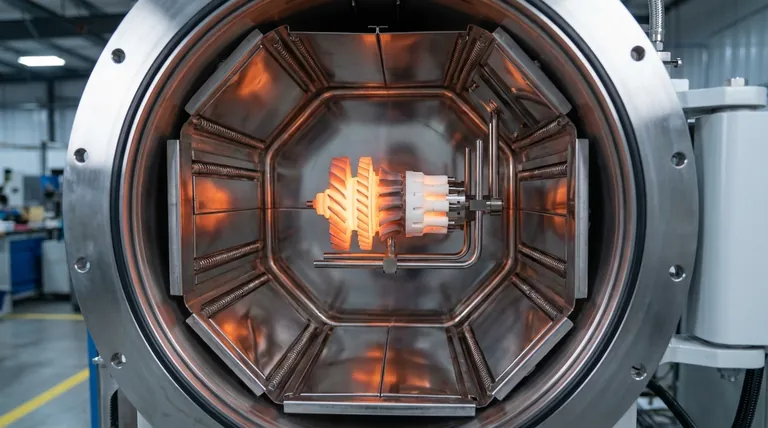

El proceso tiene lugar dentro de un horno de vacío, que elimina el oxígeno y otros gases atmosféricos. Esto evita la formación de óxidos en las superficies de los componentes durante el calentamiento.

El resultado es una unión excepcionalmente limpia, fuerte y metalúrgicamente sólida. Sin óxidos que creen puntos débiles o inclusiones, la unión soldada fuerte es a menudo tan resistente como los materiales base mismos.

Unión de lo "inunible": Materiales disímiles

Quizás la ventaja más significativa de la soldadura fuerte al vacío es su capacidad para crear uniones robustas entre materiales con propiedades muy diferentes.

Esto incluye unir metales como titanio con acero inoxidable, cobre con metales refractarios o, más notablemente, metales con cerámicas avanzadas. Esta capacidad es imposible con la soldadura convencional y es fundamental para muchos dispositivos de alta tecnología.

Precisión para geometrías complejas

El metal de aporte, atraído hacia la junta por acción capilar, puede penetrar espacios extremadamente estrechos y complejos. Esto permite el ensamblaje de piezas intrincadas con múltiples uniones que pueden soldarse fuerte simultáneamente.

Este método es ideal para componentes como intercambiadores de calor de placas y aletas o delicados ensamblajes de sensores donde una antorcha de soldadura no podría alcanzar o causaría una distorsión térmica inaceptable.

Un espectro de aplicaciones: Desde la producción hasta la I+D

Los principios de pureza, resistencia y versatilidad de los materiales hacen que la soldadura fuerte al vacío sea esencial en varias industrias exigentes.

Aeroespacial y defensa

Los componentes en este sector operan bajo temperaturas, presiones y vibraciones extremas. La soldadura fuerte al vacío se utiliza para inyectores de combustible, álabes de turbina, líneas hidráulicas y paquetes de sensores donde la integridad de la unión es una cuestión de seguridad y rendimiento.

Instrumentos médicos y científicos

La necesidad de biocompatibilidad y sellado hermético convierte a la soldadura fuerte al vacío en el proceso preferido para implantes médicos (como los fabricados con titanio) y equipos de diagnóstico como tubos de rayos X. También se utiliza para construir componentes para aceleradores de partículas y otras herramientas de investigación de alto vacío.

Materiales avanzados y electrónica

La soldadura fuerte con metal activo, un subconjunto de la soldadura fuerte al vacío, se utiliza para unir cerámicas directamente a metal para paquetes e aislantes electrónicos de alta potencia. El proceso también se utiliza para unir firmemente diamantes industriales y otros materiales superduros a cuerpos de herramientas para aplicaciones de corte y perforación.

Comprensión de las compensaciones y consideraciones

Aunque potente, la soldadura fuerte al vacío es un proceso deliberado y especializado con requisitos distintos.

La necesidad de equipos especializados

La soldadura fuerte al vacío requiere una inversión de capital significativa en un horno de vacío y sistemas de control asociados. El proceso no se puede realizar con equipos de uso general y exige un entorno limpio y controlado.

El control preciso del proceso es primordial

El éxito depende totalmente de un ciclo térmico diseñado con precisión, la selección correcta de una aleación de aporte y el mantenimiento de la integridad del vacío. Cualquier desviación en la temperatura, el tiempo o la presión puede comprometer todo el lote de piezas, lo que lo convierte en un proceso menos indulgente que otros.

Procesamiento por lotes y tiempos de ciclo

A diferencia de la soldadura, que es un proceso continuo, la soldadura fuerte al vacío es un proceso por lotes. Se debe cargar un ensamblaje completo en el horno, someterlo a un largo ciclo de calentamiento y enfriamiento, y luego descargarlo. Esto lo hace menos adecuado para la fabricación de alta complejidad y gran volumen.

Tomar la decisión correcta para su proyecto

Seleccionar la soldadura fuerte al vacío debe ser una decisión estratégica basada en los requisitos innegociables de su componente.

- Si su enfoque principal es unir materiales disímiles (ej. metal a cerámica): La soldadura fuerte al vacío es a menudo la única solución confiable y robusta disponible.

- Si su enfoque principal es la máxima resistencia de unión y pureza en una aleación de alto rendimiento: La soldadura fuerte al vacío previene la oxidación y la fragilización, asegurando que las propiedades metalúrgicas de la unión sean impecables.

- Si su enfoque principal es crear ensamblajes complejos de múltiples uniones con mínima distorsión: El calentamiento uniforme y la acción capilar de la soldadura fuerte al vacío proporcionan una precisión inigualable para diseños intrincados.

- Si su enfoque principal es la fabricación económica y simple de metales comunes: La soldadura convencional o la sujeción mecánica casi siempre serán una opción más económica.

En última instancia, especificar la soldadura fuerte al vacío es un compromiso para lograr la más alta calidad posible para componentes que simplemente no pueden fallar.

Tabla de resumen:

| Área de aplicación | Ejemplos clave | Beneficios principales |

|---|---|---|

| Aeroespacial y defensa | Álabes de turbina, intercambiadores de calor, inyectores de combustible | Alta resistencia, pureza, resistencia a condiciones extremas |

| Médico y científico | Implantes de titanio, tubos de rayos X, piezas de aceleradores de partículas | Biocompatibilidad, sellado hermético, precisión |

| Materiales avanzados y electrónica | Uniones cerámica-metal, herramientas de corte de diamante | Unión de materiales disímiles, durabilidad mejorada |

¿Necesita una solución personalizada de soldadura fuerte al vacío para su proyecto de alto rendimiento? En KINTEK, aprovechamos una excepcional capacidad de I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de muffle, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, brindando una resistencia de unión, pureza y versatilidad de materiales inigualables. Contáctenos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio y lograr resultados impecables para sus aplicaciones críticas.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima