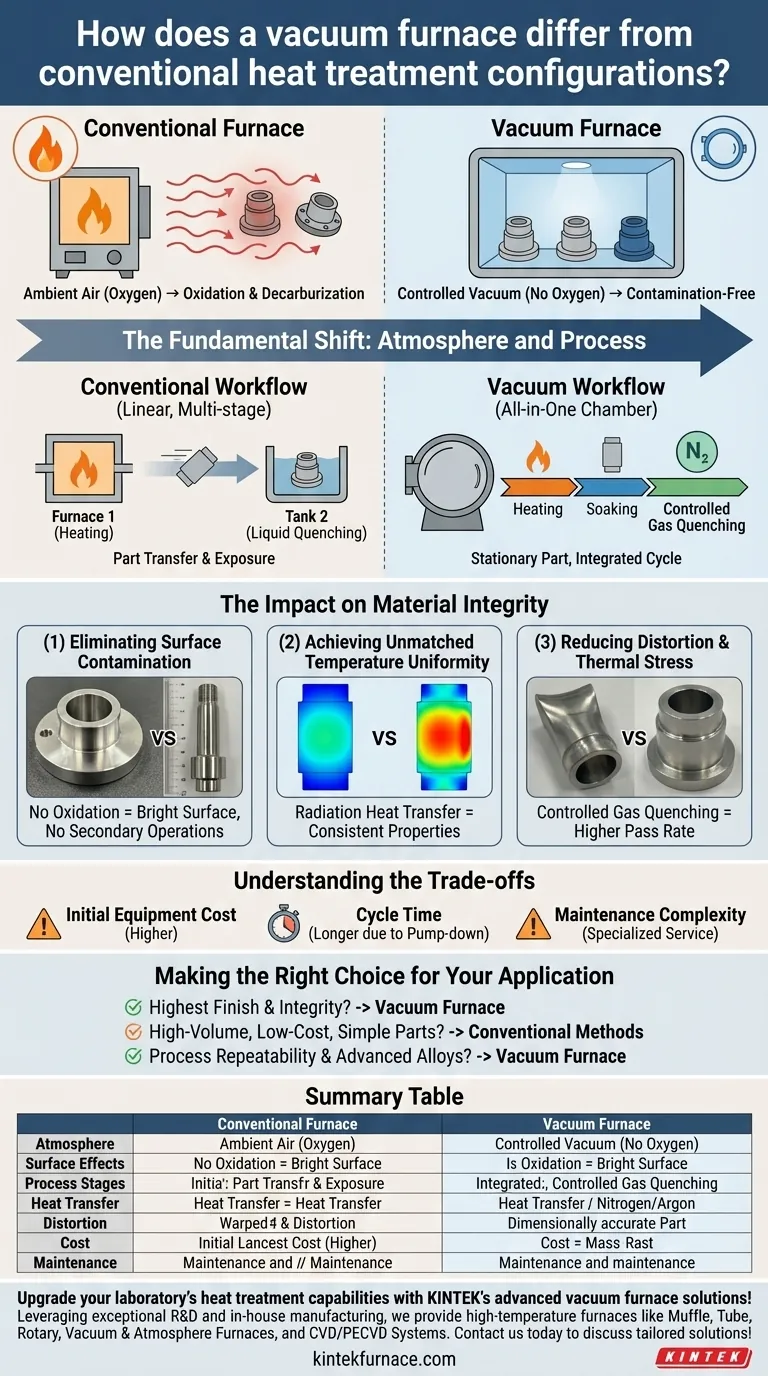

En esencia, un horno de vacío difiere de un horno convencional al cambiar fundamentalmente el ambiente en el que se calienta una pieza. En lugar de calentar un componente al aire libre, un horno de vacío primero extrae la atmósfera de una cámara sellada y luego realiza todo el ciclo de tratamiento térmico —calentamiento, mantenimiento y enfriamiento— dentro de ese ambiente controlado y libre de contaminación.

La distinción crucial no es meramente el método de calentamiento, sino el control de la atmósfera. Un horno convencional expone las piezas a gases reactivos como el oxígeno, mientras que un horno de vacío los elimina, previniendo reacciones superficiales y permitiendo un nivel de precisión imposible de lograr en un sistema de aire abierto.

El cambio fundamental: atmósfera y proceso

La transición del tratamiento térmico convencional al de vacío representa un paso de un proceso lineal y multietapa a un sistema integrado todo en uno. Este cambio se debe a dos diferencias operativas clave.

Del aire abierto a un vacío controlado

Un horno convencional opera en aire ambiente, que contiene aproximadamente un 21% de oxígeno. Cuando el metal se calienta en presencia de oxígeno, esto conduce a la oxidación (formación de cascarilla) y la descarburación (pérdida de carbono de la superficie), ambos degradan la calidad de la superficie del material y sus propiedades mecánicas.

Un horno de vacío resuelve esto utilizando bombas para evacuar casi todo el aire de una cámara sellada antes de que comience el calentamiento. Esto crea un ambiente puro y no reactivo para la pieza de trabajo.

De etapas separadas a una sola cámara

El flujo de trabajo convencional es lineal y requiere mover físicamente las piezas entre equipos. Un componente se calienta en un horno, luego se transfiere a través del aire a un tanque separado para el enfriamiento en aceite o agua.

Un horno de vacío es una solución todo en uno. La pieza permanece estacionaria dentro de la cámara sellada durante todo el proceso, incluyendo el ciclo de enfriamiento o temple, que típicamente se realiza rellenando la cámara con un gas inerte a alta presión, como nitrógeno o argón.

El impacto en la integridad del material

Al controlar la atmósfera, un horno de vacío ofrece resultados superiores que son difíciles o imposibles de lograr con métodos convencionales. Esto se traduce directamente en componentes de mayor calidad y más fiables.

Eliminación de la contaminación superficial

El beneficio más significativo del vacío es la prevención completa de la oxidación. Las piezas salen del horno con una superficie brillante y limpia, libre de cascarilla o decoloración.

Esto elimina la necesidad de costosas y lentas operaciones secundarias como el chorro de arena, la limpieza química o el mecanizado para eliminar una capa superficial dañada.

Logro de una uniformidad de temperatura inigualable

En el vacío, la transferencia de calor ocurre principalmente por radiación, no por convección. La ausencia de corrientes de aire permite un calentamiento excepcionalmente uniforme y preciso en toda la pieza, minimizando los puntos calientes o fríos.

Este nivel de control es crítico para el procesamiento de aleaciones sensibles y geometrías complejas, asegurando propiedades metalúrgicas consistentes en todo el componente.

Reducción de la distorsión y el estrés térmico

El calentamiento uniforme combinado con el enfriamiento por gas controlado reduce significativamente el choque térmico y el estrés que experimenta una pieza. Esto resulta en mucha menos distorsión y deformación en comparación con el agresivo enfriamiento líquido que a menudo se usa en procesos convencionales.

El resultado es una mayor tasa de aprobación, con más piezas que cumplen con tolerancias dimensionales estrictas sin necesidad de retrabajo.

Comprensión de las compensaciones

Si bien la tecnología de vacío ofrece claras ventajas, es esencial comprender sus limitaciones para tomar una decisión informada.

Costo inicial del equipo

Los hornos de vacío representan una inversión de capital significativa en comparación con la mayoría de los hornos atmosféricos convencionales. La complejidad de la cámara de vacío, los sistemas de bombeo y los controles integrados contribuye a un precio de compra inicial más alto.

Consideraciones sobre el tiempo de ciclo

Si bien los ciclos de calentamiento y enfriamiento son muy eficientes, el tiempo total del proceso puede ser más largo. El tiempo requerido para bombear la cámara al nivel de vacío deseado y rellenarla para el enfriamiento añade pasos que no existen en un proceso convencional.

Complejidad del mantenimiento

El mantenimiento de un horno de vacío es más exigente que el de un horno atmosférico simple. Los sellos, las bombas y los sistemas de control requieren conocimientos especializados y un servicio regular para garantizar un rendimiento sin fugas y la fiabilidad del proceso.

Tomar la decisión correcta para su aplicación

La elección entre un horno de vacío y uno convencional depende completamente de sus requisitos técnicos, estándares de calidad y presupuesto.

- Si su enfoque principal es el acabado superficial y la integridad del material más altos posibles: Un horno de vacío es la elección definitiva para eliminar la oxidación y garantizar la pureza del proceso.

- Si su enfoque principal es el procesamiento de alto volumen y bajo costo de piezas simples: Los métodos convencionales pueden seguir siendo más rentables, especialmente si una superficie con cascarilla o descarburada es aceptable o puede rectificarse fácilmente.

- Si su enfoque principal es la repetibilidad del proceso y el tratamiento de aleaciones avanzadas o sensibles: El control preciso y automatizado de un horno de vacío es esencial para lograr resultados consistentes y de alto rendimiento.

En última instancia, invertir en tecnología de vacío es una decisión para priorizar la calidad, la precisión y el control del proceso por encima de todos los demás factores.

Tabla resumen:

| Aspecto | Horno de Vacío | Horno Convencional |

|---|---|---|

| Atmósfera | Vacío controlado, sin oxígeno | Aire ambiente con oxígeno |

| Efectos superficiales | Sin oxidación ni descarburación | Ocurren oxidación y descarburación |

| Etapas del proceso | Todo en una cámara (calentamiento, mantenimiento, enfriamiento) | Lineal, multietapa con transferencias de piezas |

| Transferencia de calor | Principalmente radiación para uniformidad | Convección con posibles puntos calientes/fríos |

| Distorsión | Reducida debido al enfriamiento por gas controlado | Mayor riesgo por enfriamiento líquido agresivo |

| Costo | Mayor inversión inicial | Menor costo inicial |

| Mantenimiento | Más complejo, requiere servicio especializado | Más simple y menos exigente |

¡Mejore las capacidades de tratamiento térmico de su laboratorio con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de alta temperatura como hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo procesamiento libre de contaminación, control de temperatura superior y distorsión reducida para resultados de alta calidad. No comprometa la precisión: contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la integridad de su material y su eficiencia.

Guía Visual

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cómo contribuyen los hornos de vacío a un ahorro de costes a largo plazo? Reduzca costes con eficiencia y calidad

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Por qué un horno de vacío mantiene el vacío durante el enfriamiento? Proteger las piezas de trabajo de la oxidación y controlar la metalurgia

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior