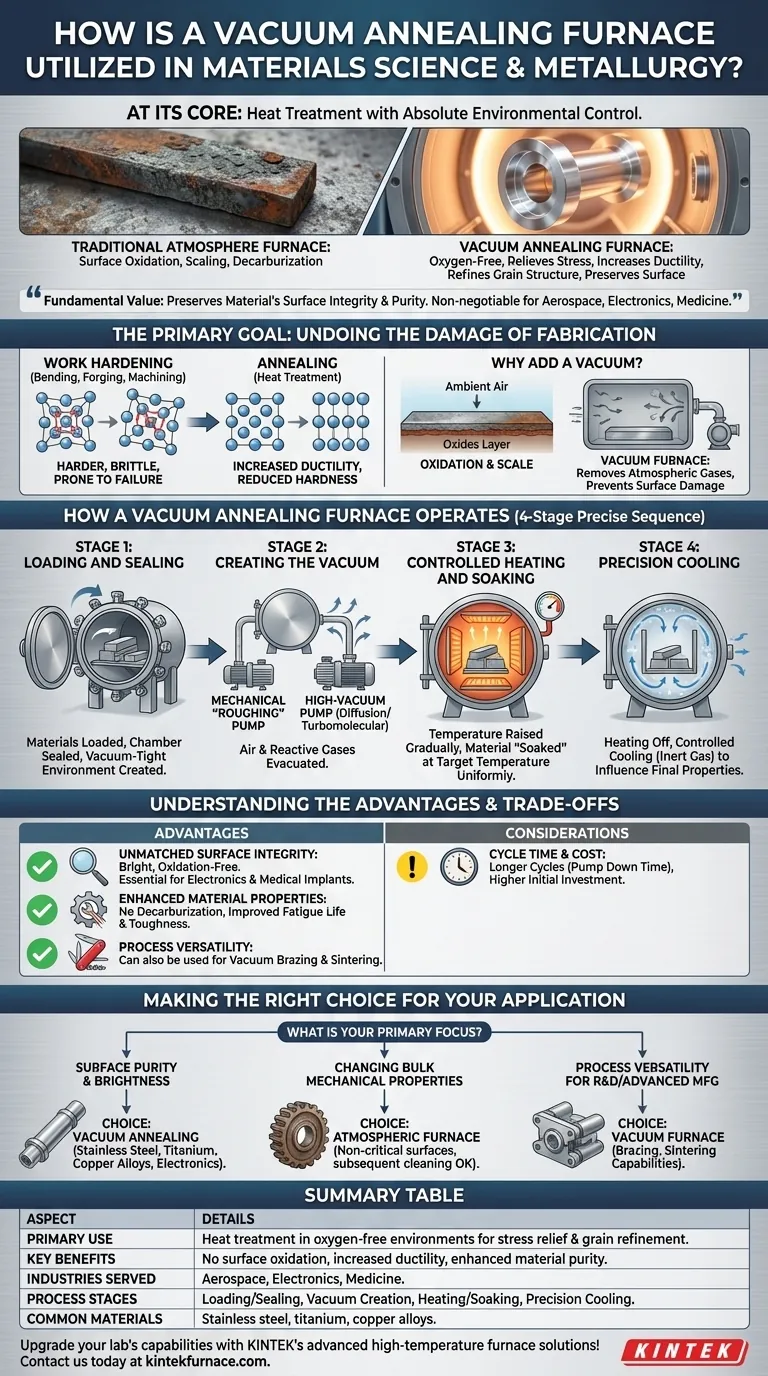

En esencia, un horno de recocido al vacío se utiliza en la ciencia de los materiales y la metalurgia para calentar materiales en un entorno libre de oxígeno. Este proceso alivia las tensiones internas, aumenta la ductilidad y refina la estructura de grano del material sin causar la oxidación superficial, la formación de cascarilla o la descarburación que ocurren en los hornos de atmósfera tradicionales.

El valor fundamental del recocido al vacío no es solo el tratamiento térmico, sino el tratamiento térmico con un control ambiental absoluto. Esto preserva la integridad y pureza de la superficie del material, lo cual no es negociable para aplicaciones de alto rendimiento en los sectores aeroespacial, electrónico y médico.

El objetivo principal: deshacer el daño de la fabricación

Cada vez que un metal se dobla, forja, mecaniza o estira, se somete a un proceso llamado endurecimiento por trabajo. Esto introduce una tensión interna significativa, lo que hace que el material sea más duro pero también más frágil y propenso a fallar.

¿Qué es el recocido?

El recocido es un proceso de tratamiento térmico que revierte los efectos del endurecimiento por trabajo. Al calentar un material a una temperatura específica y mantenerlo allí, los átomos dentro de su estructura cristalina pueden reorganizarse en un estado más estable y libre de tensiones.

Este ciclo térmico controlado cambia fundamentalmente las propiedades mecánicas del material, aumentando principalmente su ductilidad (capacidad de deformarse sin fracturarse) y reduciendo su dureza.

¿Por qué añadir un vacío?

Calentar metal en presencia de oxígeno, incluso en las pequeñas cantidades presentes en el aire ambiente, provoca oxidación. Esto crea una capa de cascarilla en la superficie que a menudo no es deseable, requiere procesos de limpieza secundarios y puede comprometer las dimensiones de una pieza de precisión.

Un horno de vacío elimina prácticamente todos los gases atmosféricos de la cámara antes de que comience el calentamiento. Este entorno protector e inerte garantiza que la superficie del material permanezca brillante, limpia y químicamente inalterada durante todo el proceso.

Cómo funciona un horno de recocido al vacío

El proceso es una secuencia precisa de múltiples etapas diseñada para la repetibilidad y el control. Cada etapa es fundamental para lograr las propiedades deseadas del material.

Etapa 1: Carga y sellado

Los materiales se cargan en la cámara del horno. Luego, la puerta se sella para crear un ambiente hermético al vacío, aislando el interior de la atmósfera exterior.

Etapa 2: Creación del vacío

Un sistema de bombas, generalmente una combinación de una bomba mecánica de "bombeo primario" y una bomba de alto vacío (como una bomba de difusión o turbomolecular), evacúa el aire de la cámara. Esto elimina el oxígeno y otros gases reactivos.

Etapa 3: Calentamiento controlado y mantenimiento (soaking)

Una vez alcanzado el nivel de vacío objetivo, los calentadores dentro del horno elevan gradualmente la temperatura del material a una velocidad controlada. Luego, el material se "mantiene" (soaking) a la temperatura de recocido objetivo durante una duración específica para garantizar que toda la pieza se caliente de manera uniforme.

Etapa 4: Enfriamiento de precisión

Después del mantenimiento, los elementos calefactores se apagan. El material se enfría, a menudo mediante medios controlados como el enfriamiento forzado con un gas inerte como nitrógeno o argón. La velocidad de enfriamiento es una variable crítica que influye en la microestructura y las propiedades finales del material.

Comprender las ventajas y las compensaciones

Aunque es muy eficaz, el recocido al vacío implica un conjunto distinto de beneficios y consideraciones en comparación con otros métodos de tratamiento térmico.

Ventaja: Integridad superficial inigualable

El beneficio más significativo es una superficie limpia, brillante y libre de oxidación. Esto es esencial para componentes electrónicos donde la química superficial es crítica, o para implantes médicos donde la pureza es primordial.

Ventaja: Propiedades del material mejoradas

El entorno libre de oxígeno previene la descarburación superficial en los aceros, lo que puede debilitar el material. El resultado es una mejora y una mayor consistencia en las propiedades mecánicas, como la vida a la fatiga y la tenacidad.

Ventaja: Versatilidad del proceso

Muchos hornos de vacío no se limitan al recocido. A menudo, el mismo equipo se puede utilizar para otros procesos térmicos que se benefician de una atmósfera controlada, como la soldadura fuerte al vacío (unión de materiales) y la sinterización (fusión de polvos).

Consideración: Tiempo de ciclo y coste

Los ciclos de los hornos de vacío son generalmente más largos que los ciclos de los hornos convencionales debido al tiempo necesario para evacuar la cámara. El equipo también es más complejo y representa una mayor inversión de capital inicial.

Tomar la decisión correcta para su aplicación

La selección del proceso térmico correcto depende totalmente de su objetivo final y de los requisitos del material.

- Si su enfoque principal es la pureza y el brillo de la superficie: El recocido al vacío es la opción definitiva, especialmente para acero inoxidable, titanio, aleaciones de cobre y componentes electrónicos.

- Si su enfoque principal es cambiar las propiedades mecánicas del volumen en superficies no críticas: Un horno de atmósfera menos costoso puede ser suficiente, siempre que pueda tener en cuenta una limpieza de superficie posterior.

- Si su enfoque principal es la versatilidad del proceso para I+D o fabricación avanzada: La capacidad de un horno de vacío para realizar también soldadura fuerte y sinterización proporciona un valor significativo a largo plazo.

En última instancia, el recocido al vacío es el estándar para aplicaciones en las que el rendimiento del material y la calidad de la superficie no pueden verse comprometidos.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Uso principal | Tratamiento térmico en entornos libres de oxígeno para alivio de tensiones y refinamiento de grano |

| Beneficios clave | Sin oxidación superficial, mayor ductilidad, pureza mejorada del material |

| Industrias atendidas | Aeroespacial, electrónica, medicina |

| Etapas del proceso | Carga/sellado, creación de vacío, calentamiento/mantenimiento, enfriamiento de precisión |

| Materiales comunes | Acero inoxidable, titanio, aleaciones de cobre |

¡Mejore las capacidades de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de recocido al vacío fiables, incluidos hornos de crisol, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, mejorando la pureza y el rendimiento del material en sus aplicaciones. ¡Contáctenos hoy para discutir cómo podemos apoyar sus proyectos y ofrecer soluciones a medida!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores