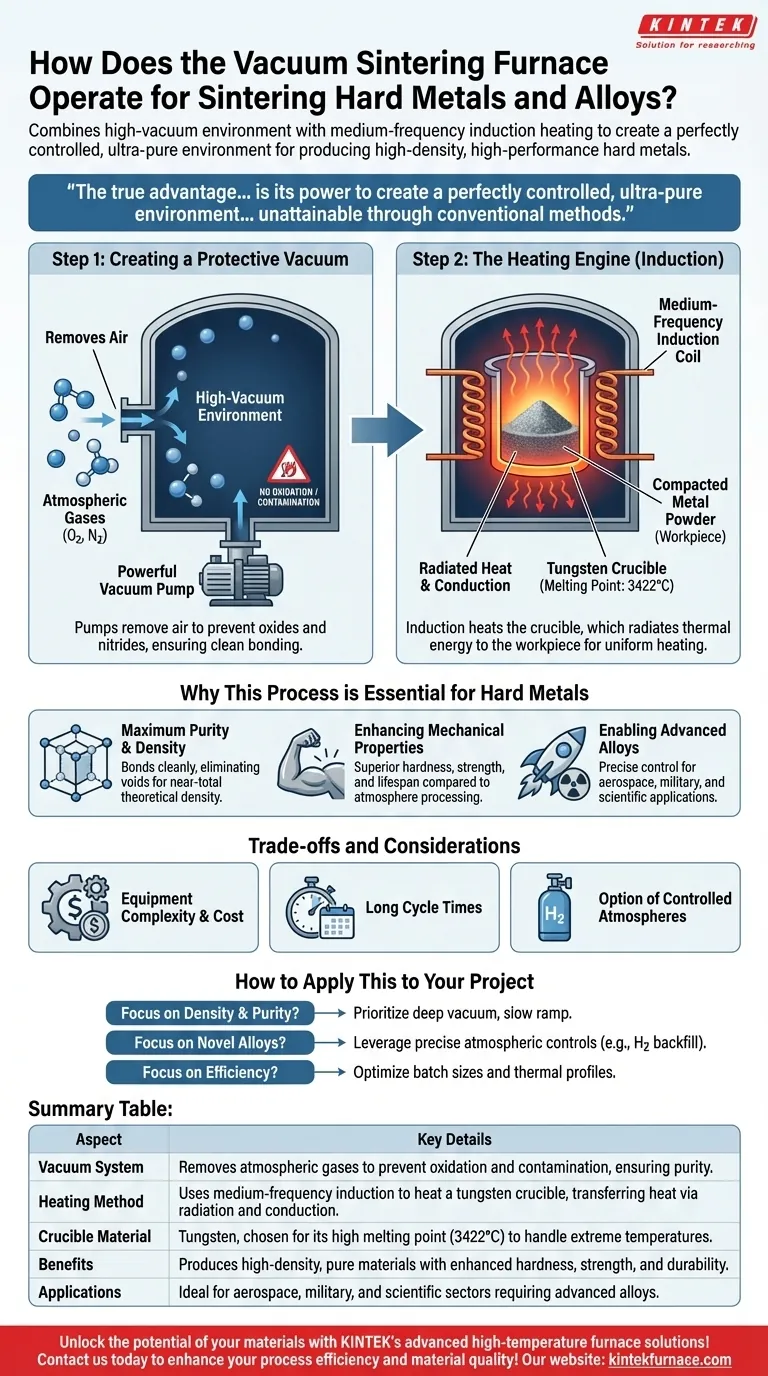

En esencia, un horno de sinterización al vacío funciona combinando dos principios clave. Utiliza inducción de media frecuencia para calentar un crisol especializado dentro de una cámara sellada, y primero crea un entorno de alto vacío eliminando todos los gases atmosféricos. Este calor intenso e indirecto se irradia luego al metal duro en polvo, lo que hace que las partículas se unan, mientras que el vacío previene la oxidación y la contaminación que de otro modo arruinarían el material a temperaturas tan extremas.

La verdadera ventaja de un horno de sinterización al vacío no es solo su capacidad para generar altas temperaturas, sino su poder para crear un entorno perfectamente controlado y ultrapuro. Esta combinación es lo que permite la producción de metales duros y aleaciones de alta densidad y alto rendimiento con propiedades inalcanzables a través de métodos convencionales.

Los Dos Pilares de Operación: Ambiente y Calor

El funcionamiento del horno puede entenderse examinando sus dos sistemas fundamentales: el sistema de vacío que crea el ambiente prístino y el sistema de inducción que proporciona la energía térmica.

El Primer Paso: Creación de un Vacío Protector

Antes de que comience cualquier calentamiento, potentes bombas eliminan el aire de la cámara del horno. Este paso no es negociable para una sinterización de alta calidad.

Este proceso elimina oxígeno, nitrógeno y otros gases reactivos. Al eliminarlos, el horno previene la formación de óxidos y nitruros en las partículas metálicas, lo que inhibiría la unión adecuada y comprometería la integridad final del material.

El Motor de Calentamiento: Inducción de Media Frecuencia

Una vez establecido el vacío, el ciclo de calentamiento comienza utilizando el principio de inducción.

Una corriente eléctrica de alta frecuencia pasa a través de una bobina que rodea un crisol de tungsteno. Esto genera un potente campo magnético, induciendo corrientes eléctricas dentro del propio crisol, lo que hace que se caliente rápidamente a temperaturas extremadamente altas.

La pieza de trabajo, típicamente polvo metálico compactado, no se calienta directamente por el campo de inducción. En cambio, el crisol al rojo vivo transfiere energía térmica a la pieza de trabajo a través de radiación y conducción, asegurando un calentamiento uniforme y controlado.

El Papel del Crisol de Tungsteno

La elección de un crisol de tungsteno es crítica. Dado que el horno está diseñado para sinterizar metales refractarios como el tungsteno y el molibdeno, el crisol debe tener un punto de fusión significativamente más alto que el material que se está procesando.

El punto de fusión excepcionalmente alto del tungsteno (3422°C o 6192°F) lo convierte en el recipiente ideal para estas exigentes aplicaciones de alta temperatura.

Por Qué Este Proceso es Esencial para Metales Duros

El uso de un horno de vacío no es solo una opción para metales duros; a menudo es un requisito para lograr las características de rendimiento deseadas utilizadas en aplicaciones aeroespaciales, militares y científicas.

Lograr la Máxima Pureza y Densidad

El entorno de vacío asegura que no se introduzcan impurezas durante el proceso. Esto permite que las partículas metálicas se unan limpiamente, eliminando vacíos internos y dando como resultado un producto final con una densidad teórica casi total.

Mejorar las Propiedades Mecánicas

Una estructura metálica densa, pura y libre de óxidos se traduce directamente en propiedades mecánicas superiores. Los componentes sinterizados finales exhiben una dureza, resistencia y vida útil funcional general mejoradas en comparación con los materiales procesados en atmósfera.

Posibilitar la Creación de Aleaciones Avanzadas

Este control preciso sobre la atmósfera y la temperatura es lo que permite la creación de aleaciones especiales con propiedades únicas. Los materiales para reactores nucleares o componentes aeroespaciales a menudo dependen del entorno libre de contaminantes que solo un horno de vacío puede proporcionar.

Comprensión de las Ventajas y Desventajas

Aunque es altamente efectiva, la sinterización al vacío implica realidades y restricciones operativas específicas que deben entenderse.

Complejidad y Costo del Equipo

Los hornos de sinterización al vacío son equipos sofisticados. La necesidad de bombas de vacío robustas, controladores de potencia precisos y componentes resistentes a altas temperaturas los convierte en una inversión de capital significativa.

Tiempos de Ciclo Largos

El proceso es inherentemente una operación por lotes, no continua. Un ciclo completo implica la carga, la evacuación de la cámara, el aumento lento de la temperatura, el mantenimiento durante la duración de la sinterización y luego el enfriamiento, todo lo cual puede llevar muchas horas.

La Opción de Atmósferas Controladas

Para ciertas aplicaciones, después de crear el vacío inicial, el horno puede rellenarse con un gas protector o reactivo específico, como el hidrógeno. Esto crea una "atmósfera controlada" que puede ayudar a eliminar activamente los óxidos superficiales y mejorar aún más el proceso de sinterización para aleaciones específicas.

Cómo Aplicar Esto a Su Proyecto

Los parámetros operativos específicos que elija dependerán completamente del resultado deseado para su componente final.

- Si su enfoque principal es lograr la máxima densidad y pureza del material: Debe priorizar un vacío profundo y estable durante todo el ciclo de calentamiento y utilizar un aumento de temperatura lento y uniforme.

- Si su enfoque principal es desarrollar aleaciones novedosas o sensibles: Debe aprovechar los controles atmosféricos precisos del horno, posiblemente utilizando un relleno de gas inerte o un gas reactivo como el hidrógeno para influir en la química final del material.

- Si su enfoque principal es la eficiencia del proceso: Debe optimizar los tamaños de los lotes y perfilar cuidadosamente las curvas de calentamiento y enfriamiento para minimizar el tiempo del ciclo sin introducir estrés térmico o comprometer la calidad final.

En última instancia, dominar la interacción entre el nivel de vacío, el perfil de temperatura y la composición atmosférica es la clave para liberar todo el potencial de los componentes sinterizados avanzados.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Sistema de Vacío | Elimina gases atmosféricos para prevenir la oxidación y la contaminación, asegurando la pureza. |

| Método de Calentamiento | Utiliza inducción de media frecuencia para calentar un crisol de tungsteno, transfiriendo calor mediante radiación y conducción. |

| Material del Crisol | Tungsteno, elegido por su alto punto de fusión (3422°C) para manejar temperaturas extremas. |

| Beneficios | Produce materiales de alta densidad y pureza con mayor dureza, resistencia y durabilidad. |

| Aplicaciones | Ideal para los sectores aeroespacial, militar y científico que requieren aleaciones avanzadas. |

¡Desbloquee el potencial de sus materiales con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios hornos de sinterización al vacío confiables, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para sinterizar metales duros y aleaciones. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su proceso y la calidad del material.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las aplicaciones del prensado en caliente? Logre el máximo rendimiento del material

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Cómo garantiza el calentamiento por inducción la precisión en los procesos de fabricación? Logre un control térmico y una repetibilidad superiores

- ¿Cómo afecta el uso del vacío en el prensado en caliente al procesamiento de materiales? Logre materiales más densos, puros y resistentes

- ¿Cuáles son algunas aplicaciones específicas de los hornos de prensado en caliente al vacío? Desbloquee la fabricación avanzada de materiales