En esencia, los hornos de tratamiento térmico y de vacío son motores de innovación porque dan a las industrias el poder de cambiar y mejorar fundamentalmente las propiedades físicas de los materiales. Al crear un entorno ultra limpio y precisamente controlado, libre de contaminación atmosférica, estos hornos permiten la creación de componentes con una resistencia, pureza y durabilidad superiores que serían imposibles de lograr con los métodos de calentamiento convencionales.

La verdadera contribución de la tecnología de hornos de vacío no es solo calentar materiales, sino proporcionar un entorno impecable y controlado. Esto permite la mejora deliberada de las propiedades de los materiales, transformando metales y aleaciones estándar en componentes de alto rendimiento que definen las aplicaciones aeroespaciales, automotrices y de semiconductores modernas.

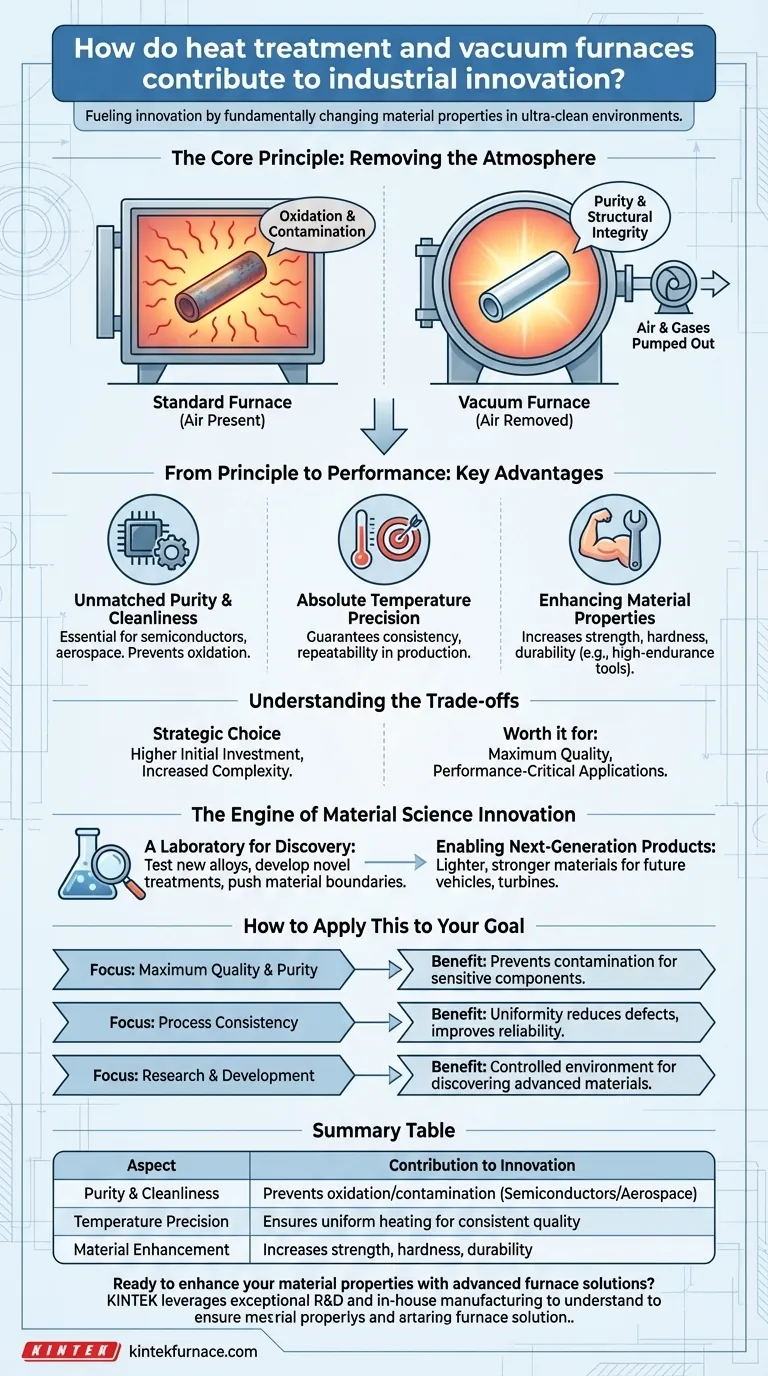

El principio fundamental: eliminar la atmósfera

La innovación detrás de los hornos de vacío comienza con un concepto simple pero poderoso: eliminar el aire antes de aplicar calor. Esto cambia fundamentalmente el resultado del proceso de tratamiento térmico.

¿Qué es un horno de vacío?

Un horno de vacío es una cámara especializada que calienta materiales a temperaturas muy altas solo después de que el aire y otros gases en su interior han sido extraídos, creando una condición por debajo de la presión atmosférica.

Este proceso evita que el material caliente reaccione con el oxígeno, el nitrógeno y el vapor de agua, que siempre están presentes en un horno estándar.

Por qué el vacío es crítico

Calentar metales en presencia de aire provoca oxidación (corrosión) y otras reacciones químicas no deseadas que pueden comprometer la superficie y la integridad estructural del material.

Un ambiente de vacío elimina estas reacciones. Esto asegura que el material permanezca químicamente puro, libre de contaminación superficial y estructuralmente sólido, lo cual es crítico para aplicaciones de alto rendimiento.

Del principio al rendimiento: ventajas clave

El entorno controlado de un horno de vacío se traduce directamente en mejoras medibles en la calidad del producto y la eficiencia de fabricación.

Pureza y limpieza inigualables

Al evitar la oxidación, el horno ofrece un producto excepcionalmente limpio. Esto es innegociable en industrias como la de los semiconductores, donde los contaminantes microscópicos pueden arruinar un microchip, o la aeroespacial, donde la integridad de la superficie es vital para la seguridad.

Precisión de temperatura absoluta

Los hornos de vacío ofrecen un control de temperatura increíblemente preciso y uniforme. Esto garantiza que cada parte del componente, y cada componente de un lote, reciba el mismo procesamiento térmico exacto.

Esta consistencia y repetibilidad son esenciales para cumplir con los estrictos estándares de calidad de la fabricación moderna y optimizar las líneas de producción.

Mejora de las propiedades intrínsecas del material

El objetivo principal del tratamiento térmico es mejorar un material. El procesamiento al vacío sobresale en esto, permitiendo procesos que aumentan la resistencia, la dureza y la durabilidad.

Así es como el acero estándar se convierte en una herramienta de corte de alta resistencia, o cómo una aleación de aluminio se refuerza para su uso en una estructura crítica de aeronaves.

Comprendiendo las compensaciones

Aunque potente, la tecnología de hornos de vacío es una elección estratégica que conlleva consideraciones específicas. No es la solución universal para todas las aplicaciones de calentamiento.

Mayor inversión inicial

Los hornos de vacío son sistemas complejos que representan una inversión de capital significativa en comparación con los hornos atmosféricos tradicionales. Las bombas, cámaras y sistemas de control son altamente especializados.

Mayor complejidad del proceso

Operar y mantener un sistema de vacío requiere conocimientos especializados. Los ciclos de proceso también pueden ser más largos debido al tiempo necesario para bombear la cámara hasta el nivel de vacío requerido.

Idoneidad para la aplicación

Para tareas de calentamiento simples donde la oxidación superficial no es una preocupación, un horno convencional puede ser más rentable. Un horno de vacío es una inversión en calidad y rendimiento donde esos atributos son primordiales.

El motor de la innovación en ciencia de materiales

Más allá de la producción, los hornos de vacío son herramientas indispensables para la investigación y el desarrollo, impulsando directamente el descubrimiento de materiales de próxima generación.

Un laboratorio para el descubrimiento

Estos hornos proporcionan a científicos e ingenieros un entorno perfecto y repetible para estudiar el comportamiento de los materiales bajo condiciones térmicas controladas.

Esto les permite probar nuevas aleaciones, desarrollar ciclos de tratamiento térmico novedosos y ampliar los límites de lo que los materiales pueden hacer, haciendo avanzar todo el campo de la ciencia de materiales.

Habilitando productos de próxima generación

Los descubrimientos realizados en un horno de laboratorio conducen directamente a la innovación comercial. Una aleación más fuerte y ligera probada hoy en un horno de vacío podría convertirse mañana en el chasis de un coche más eficiente en el consumo de combustible o en una pala de turbina de motor a reacción más duradera.

Cómo aplicar esto a su objetivo

Su razón para considerar el tratamiento térmico al vacío determinará qué aspecto de la tecnología es más crítico.

- Si su enfoque principal es la máxima calidad y pureza del producto: La capacidad del horno para prevenir la oxidación y la contaminación es su característica más valiosa, asegurando propiedades de material superiores para componentes aeroespaciales, médicos o electrónicos sensibles.

- Si su enfoque principal es la consistencia del proceso para la fabricación de gran volumen: El control de temperatura preciso y la uniformidad garantizan que cada pieza cumpla con las especificaciones exactas, reduciendo los defectos y mejorando la confiabilidad.

- Si su enfoque principal es la investigación y el desarrollo: El entorno controlado y repetible convierte al horno de vacío en una herramienta esencial para descubrir y calificar los materiales avanzados que impulsarán la innovación futura.

Dominar las propiedades de los materiales es la base del liderazgo industrial, y el tratamiento térmico al vacío es una tecnología clave para lograr ese dominio.

Tabla resumen:

| Aspecto | Contribución a la Innovación |

|---|---|

| Pureza y Limpieza | Previene la oxidación y la contaminación, esencial para semiconductores y componentes aeroespaciales. |

| Precisión de Temperatura | Garantiza un calentamiento uniforme para una calidad constante en la fabricación de alto volumen. |

| Mejora de Materiales | Aumenta la resistencia, la dureza y la durabilidad para aplicaciones de alto rendimiento. |

| Habilitación de I+D | Proporciona entornos controlados para desarrollar materiales y aleaciones de próxima generación. |

¿Listo para mejorar las propiedades de sus materiales con soluciones avanzadas de hornos? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos precisamente con sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden impulsar su innovación industrial.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo contribuye el recocido al vacío al alivio de tensiones en los materiales? Logre resultados limpios y estables para su laboratorio

- ¿Qué precaución se debe tomar antes de la sinterización al vacío para proteger el sistema de vacío? Asegure el éxito con una desaglomeración adecuada

- ¿Cómo beneficia la precisión de control en los hornos de sinterización al vacío personalizados a la sinterización? Logre propiedades de material superiores y eficiencia de proceso

- ¿Por qué es cada vez más importante el desarrollo de equipos y procesos de vacío a alta temperatura? Desbloquea la pureza y el rendimiento en los materiales

- ¿Por qué se utiliza un tubo de cuarzo de alta pureza para el sellado al vacío de aleaciones NbTaTiV? Garantiza la pureza y previene la fragilización

- ¿Cómo facilita un horno de vacío a alta temperatura la transparencia de las cerámicas de espinela de aluminio y magnesio?

- ¿Cuáles son las características clave de diseño de un horno de grafitización al vacío? Logrando una grafitización de alta pureza

- Cómo un horno de soldadura fuerte de alto vacío mejora la pjezoresistividad de películas delgadas de CuMnNi a través del recocido de precisión