El control de precisión en un horno de sinterización al vacío personalizado es el factor determinante para lograr propiedades superiores del material, repetibilidad del proceso e integridad estructural. Al darle al operador un mando exacto sobre el entorno térmico y atmosférico, transforma el proceso de sinterización de un simple tratamiento térmico en una herramienta de ingeniería altamente refinada, eliminando variables que causan defectos e inconsistencias.

El desafío principal en la sinterización no es solo aplicar calor, sino controlar todo el entorno a nivel microscópico. El control de precisión logra esto al eliminar los contaminantes atmosféricos y gestionar el ciclo térmico con exactitud, asegurando que la pieza final cumpla con sus especificaciones de diseño sin fallar.

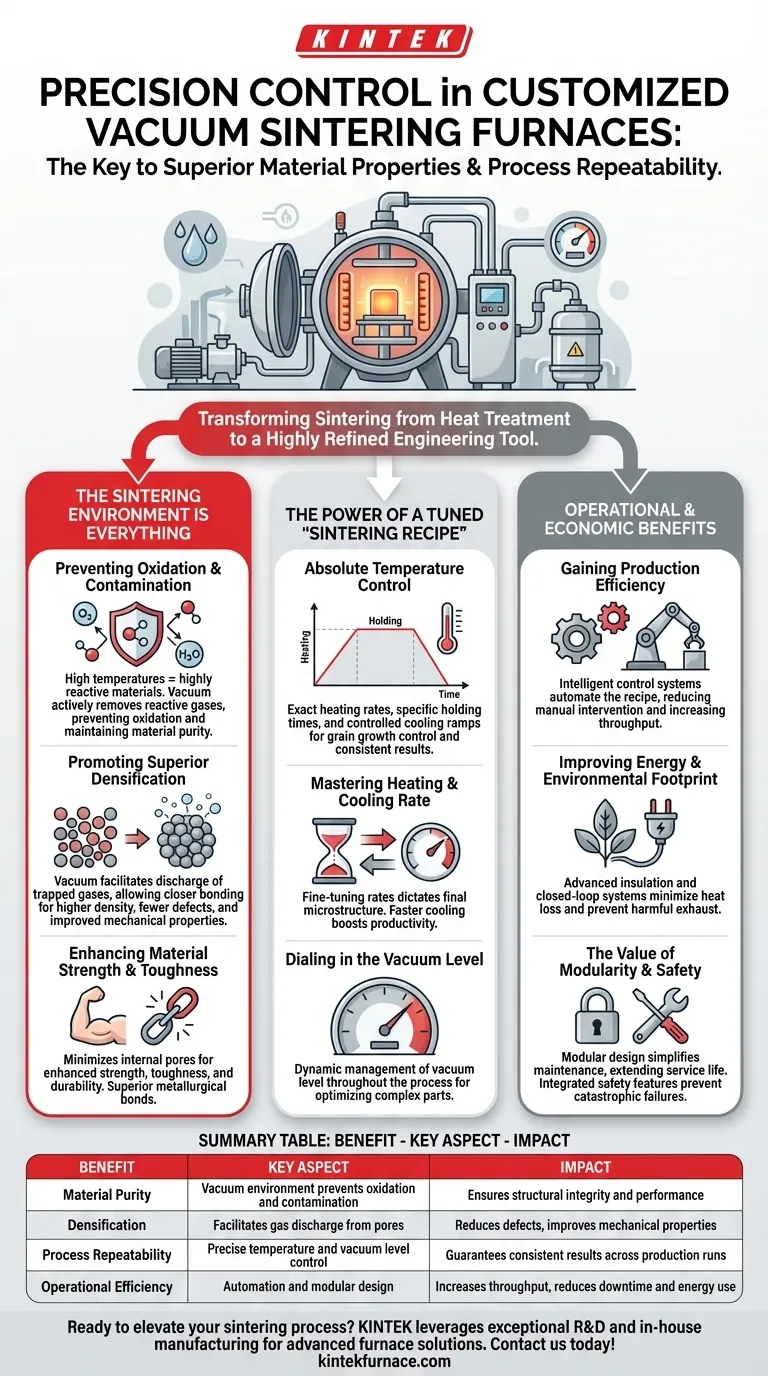

Por qué el ambiente lo es todo en la sinterización

La calidad de una pieza sinterizada se determina mucho antes de que alcance su temperatura máxima. Las condiciones atmosféricas durante todo el ciclo de calentamiento y enfriamiento son críticas.

Prevención de la oxidación y la contaminación

A altas temperaturas, la mayoría de los materiales avanzados son altamente reactivos. Cualquier exposición al oxígeno o incluso a trazas de vapor de agua puede causar oxidación, lo que compromete la integridad estructural y el rendimiento del material.

Un ambiente de vacío controlado con precisión elimina activamente estos gases reactivos. Esto mantiene la pureza del material, evitando la formación de óxidos no deseados y asegurando que el producto final esté libre de contaminación atmosférica.

Promoción de una densificación superior

La sinterización funciona uniendo las partículas del material, y un objetivo clave es eliminar los espacios vacíos, o poros, entre ellas. El vacío ayuda activamente a este proceso.

A medida que el material se calienta, los gases atrapados dentro de estos poros se expanden. Un ambiente de vacío facilita la descarga de estos gases, permitiendo que las partículas se unan más estrechamente. Esto da como resultado un producto final con mayor densidad, menos defectos internos y propiedades mecánicas significativamente mejoradas.

Mejora de la resistencia y tenacidad del material

Los resultados directos de prevenir la contaminación y mejorar la densificación son mejoras medibles en el rendimiento.

Al minimizar los poros internos y asegurar una composición de material pura, la pieza terminada exhibe una resistencia, tenacidad y durabilidad general mejoradas. El entorno controlado contribuye directamente a enlaces metalúrgicos superiores.

El poder de una "receta de sinterización" ajustada

La personalización permite la creación de un proceso perfecto y repetible, una "receta", para un material o componente específico. El control de precisión es lo que hace que esta receta sea confiable.

Control absoluto de la temperatura

Diferentes materiales requieren perfiles térmicos únicos. El control de temperatura de precisión permite tasas de calentamiento exactas, tiempos de retención específicos a la temperatura máxima y rampas de enfriamiento controladas.

Este nivel de gestión es crucial para controlar el crecimiento del grano, asegurar una sinterización completa y evitar el choque térmico, garantizando resultados consistentes de una tirada de producción a la siguiente.

Dominando la velocidad de calentamiento y enfriamiento

La velocidad a la que se calienta y enfría una pieza determina su microestructura final. Un horno personalizado permite un ajuste fino de estas velocidades.

Un enfriamiento más rápido, a menudo logrado mediante temple de gas controlado, puede fijar las fases deseadas del material y acortar significativamente los tiempos de ciclo generales, aumentando la productividad.

Ajuste del nivel de vacío

El control efectivo no se trata solo de lograr un vacío profundo; se trata de gestionar el nivel de vacío durante todo el proceso.

Ciertas etapas pueden requerir una presión parcial específica para facilitar la eliminación del aglutinante o controlar la desgasificación, mientras que otras exigen un alto vacío para la densificación final. Este control dinámico es clave para optimizar el proceso para piezas complejas.

Comprensión de los beneficios operativos y económicos

Si bien la calidad del material es primordial, el control de precisión también ofrece importantes ventajas operativas que impactan en los resultados finales.

Ganancia de eficiencia en la producción

Los hornos de vacío modernos están equipados con sistemas de control inteligentes que automatizan toda la receta de sinterización. Esto reduce la necesidad de intervención manual, minimiza el riesgo de error humano y aumenta el rendimiento.

Mejora de la huella energética y ambiental

Los materiales de aislamiento avanzados y los diseños eficientes de elementos calefactores minimizan la pérdida de calor, reduciendo el consumo total de energía.

Además, el sistema de vacío de circuito cerrado evita la liberación de gases de escape nocivos, lo que lo convierte en un proceso ambientalmente responsable que evita el costo del tratamiento secundario de los gases de escape.

El valor de la modularidad y la seguridad

Los hornos personalizados a menudo se construyen con un diseño modular, lo que simplifica el mantenimiento, la reparación y la resolución de problemas. Esto extiende la vida útil del equipo y reduce el tiempo de inactividad.

Las características de seguridad integradas, como los mecanismos de apagado automático, protegen tanto a los operadores como a la inversión al prevenir fallas catastróficas.

Tomar la decisión correcta para su objetivo

Los controles específicos que priorice dependerán de su objetivo principal.

- Si su enfoque principal es la pureza del material para aleaciones sensibles: Necesita un control exigente sobre el sistema de vacío para eliminar cualquier riesgo de oxidación o contaminación atmosférica.

- Si su enfoque principal es lograr la máxima densidad y resistencia mecánica: Necesita un control preciso y programable sobre los perfiles de temperatura y los niveles de vacío para eliminar completamente la porosidad interna.

- Si su enfoque principal es la producción de alto volumen y repetible: Necesita un sistema integrado con automatización avanzada y gestión de recetas para garantizar que cada pieza sea idéntica con una mínima intervención del operador.

En última instancia, el control de precisión transforma el horno de vacío de un simple horno en un sofisticado instrumento para la creación de materiales avanzados.

Tabla resumen:

| Beneficio | Aspecto clave | Impacto |

|---|---|---|

| Pureza del material | El ambiente de vacío previene la oxidación y la contaminación | Garantiza la integridad estructural y el rendimiento |

| Densificación | Facilita la descarga de gas de los poros | Reduce los defectos, mejora las propiedades mecánicas |

| Repetibilidad del proceso | Control preciso de la temperatura y el nivel de vacío | Garantiza resultados consistentes en todas las series de producción |

| Eficiencia operativa | Automatización y diseño modular | Aumenta el rendimiento, reduce el tiempo de inactividad y el uso de energía |

¿Listo para elevar su proceso de sinterización con control de precisión? En KINTEK, aprovechamos una investigación y desarrollo excepcionales y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para analizar cómo nuestros hornos de sinterización al vacío personalizados pueden mejorar las propiedades de su material y aumentar la eficiencia.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización