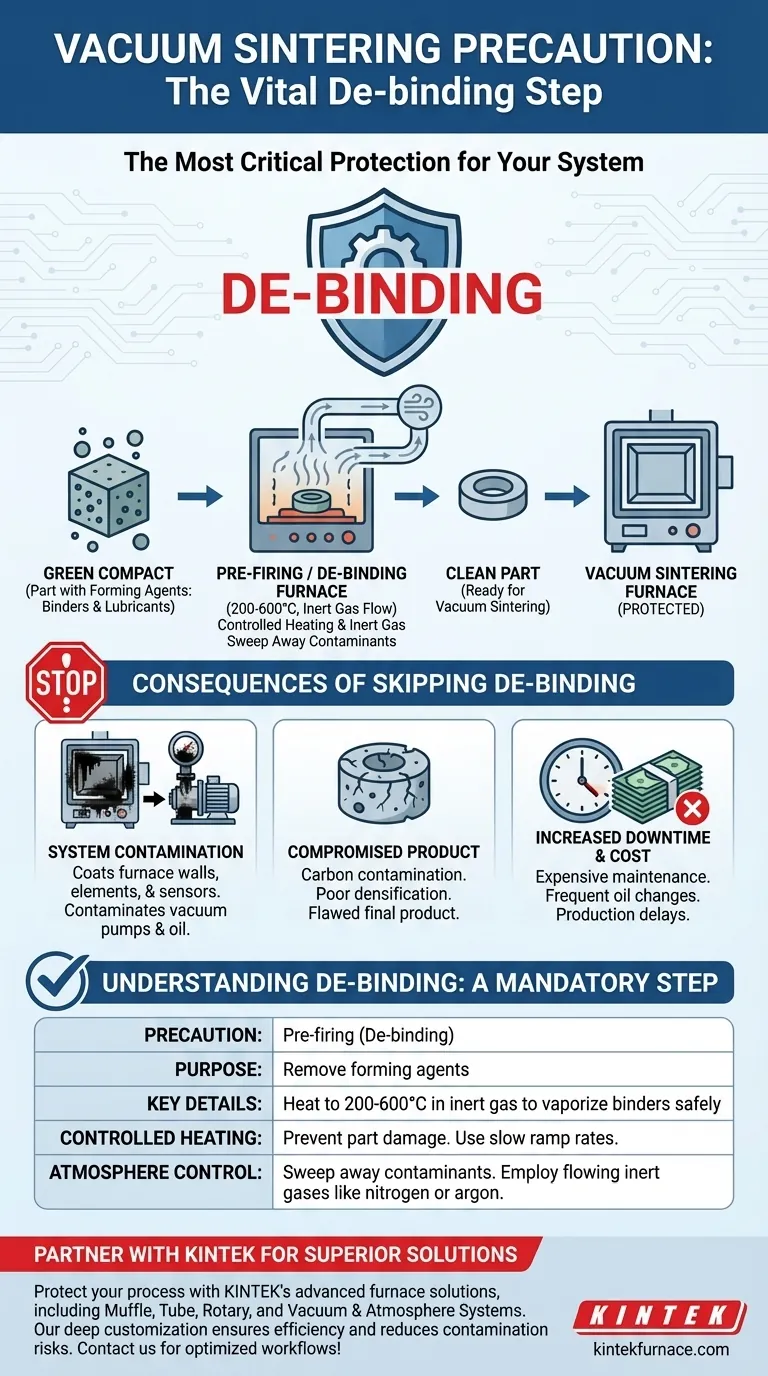

La precaución más crítica para proteger un sistema de vacío antes de la sinterización es realizar un paso separado de precalentamiento o "desaglomeración" en la pieza compactada, conocida como briqueta o compacto verde. Este ciclo de calentamiento preliminar está diseñado específicamente para eliminar los aglutinantes, lubricantes y otros agentes de conformado añadidos al polvo metálico. No hacerlo provocará una grave contaminación del horno y de las bombas de vacío.

El problema central es que los agentes de conformado necesarios para dar forma a la pieza se vaporizarán bajo calor y vacío, contaminando cada superficie que tocan. Esto compromete el producto final, daña equipos costosos y genera un tiempo de inactividad operativo significativo. El precalentamiento no es un atajo opcional; es un paso de proceso obligatorio para una sinterización al vacío exitosa.

El papel de los agentes de conformado

Los agentes de conformado son esenciales en la metalurgia de polvos para crear una pieza manejable a partir de polvo suelto, pero se convierten en un pasivo significativo dentro de un horno de vacío.

¿Qué son los agentes de conformado?

Los agentes de conformado son aditivos orgánicos mezclados con polvo metálico antes de que se presione en una forma. Estos pueden incluir cera de parafina, polietilenglicol (PEG) u otros polímeros.

Su propósito es actuar como aglutinante y lubricante. El aglutinante proporciona "resistencia en verde", lo que permite que la pieza prensada (el compacto verde) se manipule y mueva sin desmoronarse antes de ser sinterizada.

El problema bajo vacío y calor

Cuando un compacto verde que contiene estos agentes se calienta en un vacío, los compuestos orgánicos no se queman limpiamente como lo harían al aire libre.

En cambio, se pirólizan y vaporizan, un proceso conocido como desgasificación. Esto libera grandes volúmenes de gases de hidrocarburos directamente en la cámara del horno.

Consecuencias de ignorar el precalentamiento

Omitir el paso de desaglomeración tiene consecuencias graves y costosas tanto para el equipo como para el producto.

Contaminación del sistema de vacío

Los agentes de conformado vaporizados viajarán por todo el sistema de vacío y se condensarán en cualquier superficie más fría.

Esta contaminación recubre las paredes internas del horno, los elementos calefactores y el aislamiento. También es arrastrada hacia las bombas de vacío, contaminando el costoso aceite de la bomba y degradando el rendimiento de la bomba. Los sensores y manómetros de vacío se recubren y proporcionan lecturas falsas, lo que lleva a una pérdida total del control del proceso.

Calidad del producto comprometida

La contaminación no solo afecta al horno; también arruina las piezas que se están sinterizando. Los vapores de hidrocarburos pueden redepositarse en las superficies de la pieza.

Esto puede provocar niveles inaceptables de contaminación por carbono en el material final, alterando sus propiedades metalúrgicas. También puede interferir con el propio proceso de sinterización, dando como resultado una densificación deficiente, una mayor porosidad y un producto final defectuoso.

Aumento del tiempo de inactividad y costos de mantenimiento

Un horno contaminado es un horno fuera de servicio. Limpiar los aglutinantes condensados de las paredes de la cámara y los componentes es un proceso manual difícil, lento y costoso.

El aceite de la bomba de vacío debe cambiarse con frecuencia y, en casos graves, las bombas pueden requerir un desmontaje y reconstrucción completos. Estas cargas de mantenimiento conducen a retrasos significativos en la producción y costos operativos.

Comprender el proceso de precalentamiento (desaglomeración)

El precalentamiento o desaglomeración es un ciclo de calentamiento controlado diseñado específicamente para eliminar los agentes de conformado antes de que la pieza entre en el horno de vacío.

Cómo funciona la desaglomeración

Los compactos verdes se calientan a una temperatura relativamente baja (p. ej., 200–600 °C) en un horno separado y dedicado o en un horno de vacío que ejecuta una receta específica de pre-sinterización.

Crucialmente, esto a menudo se realiza no bajo un vacío profundo sino en una atmósfera de gas inerte fluente, como nitrógeno o argón. Este gas fluente actúa como un portador, arrastrando los aglutinantes vaporizados fuera del horno a través de un sistema de escape, evitando que contaminen la cámara o las bombas.

Parámetros clave de desaglomeración

El éxito de la desaglomeración depende del control de la velocidad de rampa de temperatura y la atmósfera. Calentar demasiado rápido puede hacer que la pieza se agriete o se ampolle a medida que los aglutinantes se vaporizan internamente.

El perfil de temperatura ideal está determinado por el tipo y la cantidad específicos del agente de conformado utilizado. El objetivo es mantener la pieza a una temperatura que asegure la eliminación completa del aglutinante sin iniciar el proceso de sinterización.

Tomar la decisión correcta para su proceso

Implementar un protocolo de desaglomeración sólido no es negociable para lograr resultados de sinterización al vacío confiables y de alta calidad.

- Si su enfoque principal es el desarrollo de procesos: Utilice métodos como el Análisis Termogravimétrico (TGA) para identificar con precisión la temperatura de vaporización de sus agentes de conformado y diseñar un ciclo de desaglomeración optimizado.

- Si su enfoque principal es la consistencia de la producción: Implemente un control de calidad estricto para garantizar que cada lote de piezas complete el ciclo de desaglomeración validado antes de ingresar al costoso horno de sinterización al vacío.

- Si sospecha que su sistema ya está contaminado: Programe inmediatamente un ciclo de mantenimiento para realizar una "quema" a alta temperatura de la cámara del horno e inspeccione el aceite de su bomba de vacío para detectar decoloración y degradación.

Proteger su sistema de vacío comienza mucho antes de generar el vacío final.

Tabla de resumen:

| Precaución | Propósito | Detalles clave |

|---|---|---|

| Precalentamiento (Desaglomeración) | Eliminar agentes de conformado | Calentar a 200-600 °C en atmósfera de gas inerte para vaporizar los aglutinantes de forma segura |

| Calentamiento controlado | Prevenir daños en la pieza | Utilizar velocidades de rampa lentas para evitar grietas o ampollas |

| Control de atmósfera | Eliminar contaminantes | Emplear gases inertes fluidos como nitrógeno o argón para una eliminación efectiva |

¡Proteja su proceso de sinterización al vacío con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura como Cámaras, Tubo, Rotatorios, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un ajuste preciso para sus necesidades experimentales únicas, mejorando la eficiencia y reduciendo los riesgos de contaminación. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar sus flujos de trabajo de desaglomeración y sinterización para obtener resultados superiores!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material