La razón fundamental de un pre-tratamiento de "horneado" es purificar el propio horno de vacío antes de que comience la destilación del magnesio. Este proceso implica calentar la cámara del horno vacía al vacío para eliminar la humedad adsorbida, los gases y otras impurezas volátiles de sus superficies internas, asegurando que no contaminen posteriormente el vapor de magnesio durante el paso crítico de purificación.

Lograr una pureza ultra alta en cualquier material no se trata solo de purificar el material en sí, sino también de controlar su entorno. El horneado es el paso esencial que asegura que la cámara de procesamiento, el horno, esté más limpia que el material que se pretende producir.

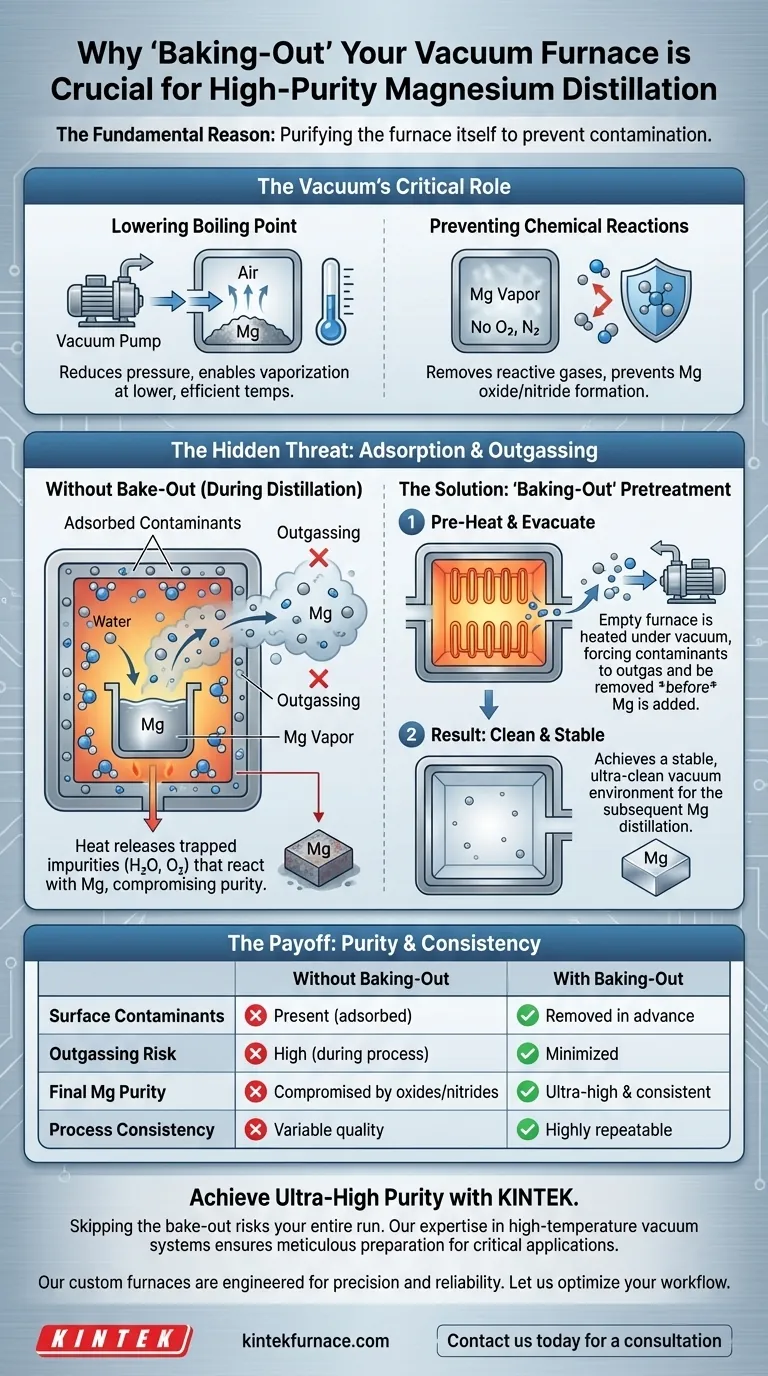

El papel crítico del vacío en la purificación del magnesio

Para comprender por qué la limpieza del horno es tan vital, primero debemos apreciar por qué se utiliza el vacío para la destilación del magnesio. El entorno de vacío cumple dos propósitos principales.

Reducción del punto de ebullición

Un vacío profundo, típicamente por debajo de 10⁻² mmHg, reduce significativamente la presión ejercida sobre el magnesio. Esto disminuye su punto de ebullición, permitiendo que el metal se vaporice (sublime) a temperaturas mucho más bajas y eficientes energéticamente de las que se requerirían a presión atmosférica.

Prevención de reacciones químicas no deseadas

El vacío elimina los gases atmosféricos reactivos, especialmente el oxígeno y el nitrógeno. El vapor de magnesio caliente es muy reactivo y formaría fácilmente óxido de magnesio o nitruro de magnesio si estos gases estuvieran presentes, destruyendo la pureza del producto final.

La fuente oculta de contaminación: el propio horno

Si bien una bomba de vacío elimina los gases de la cámara abierta, no puede eliminar fácilmente las moléculas que están físicamente adheridas a las superficies internas del horno y del crisol. Este fenómeno es el problema central que resuelve el horneado.

Comprensión de la adsorción y el desgasificado

Incluso en el vacío, una fina capa de moléculas de agua, gases residuales y otros compuestos volátiles se adhiere a todas las superficies internas a través de un proceso llamado adsorción.

Cuando el horno se calienta durante el ciclo de destilación real, esta energía térmica da a las moléculas adsorbidas suficiente energía para escapar de nuevo a la cámara. Este proceso se conoce como desgasificado.

El impacto del desgasificado en la pureza

Si se produce desgasificado mientras el vapor de magnesio caliente está presente, estos contaminantes recién liberados, especialmente el vapor de agua y el oxígeno residual, se mezclarán y reaccionarán con él. Esto compromete directamente la pureza del magnesio destilado, socavando el propósito de todo el proceso.

Cómo el "horneado" crea un entorno limpio

El horneado es un ataque preventivo contra el desgasificado. Purifica el entorno de procesamiento antes de que se introduzca el valioso material.

El proceso: precalentamiento y evacuación

El procedimiento implica calentar el horno sellado y vacío a una alta temperatura mientras las bombas de vacío están funcionando. Esto fuerza a los contaminantes adsorbidos a desgasificarse de las superficies internas.

El objetivo: eliminar los contaminantes con antelación

Dado que el magnesio aún no está en el horno, estas impurezas liberadas son eliminadas de forma sencilla y segura del sistema por las bombas de vacío.

El resultado: un vacío ultra alto y estable

Después del enfriamiento, las superficies internas están excepcionalmente limpias. Esto reduce drásticamente la presión de fondo final que el sistema puede alcanzar y asegura que se producirá un desgasificado mínimo durante la destilación real del magnesio, creando un entorno estable y puro para el proceso.

Errores comunes y consideraciones

Si bien es esencial para aplicaciones de alta pureza, el horneado no está exento de costos. Sin embargo, omitirlo a menudo conlleva un precio mucho más alto.

El costo de un horneado

La principal compensación es la inversión en tiempo y energía. Un ciclo de horneado exhaustivo puede añadir varias horas al tiempo total del proceso y consume una cantidad significativa de energía eléctrica.

El costo de omitir un horneado

No realizar este paso introduce una variable importante en el proceso. El resultado es un alto riesgo de producir magnesio de menor pureza, calidad inconsistente entre lotes y, potencialmente, desperdiciar una corrida completa de materia prima.

Tomando la decisión correcta para su objetivo

La decisión de incorporar un paso de horneado está directamente ligada a la calidad deseada del producto final. Es un diferenciador clave entre las operaciones metalúrgicas estándar y las de alta pureza.

- Si su enfoque principal es maximizar la pureza: Un horneado exhaustivo es un paso innegociable para minimizar la contaminación ambiental y lograr el grado más alto posible de magnesio.

- Si su enfoque principal es la consistencia del proceso: El horneado elimina una fuente crítica de variabilidad, asegurando que cada corrida de destilación comience con un entorno idénticamente limpio, lo que lleva a resultados más predecibles y confiables.

En última instancia, la preparación meticulosa del entorno de procesamiento es la base sobre la cual se construye la producción de materiales de alta pureza.

Tabla resumen:

| Aspecto | Sin horneado | Con horneado |

|---|---|---|

| Contaminantes superficiales | Presentes (humedad/gases adsorbidos) | Eliminados con antelación |

| Desgasificado durante la destilación | Alto riesgo de contaminación | Minimizado |

| Pureza final del magnesio | Comprometida por óxidos/nitruros | Ultra alta y consistente |

| Consistencia del proceso | Calidad variable entre lotes | Altamente repetible |

Logre una pureza ultra alta y consistencia de lote en su proceso de purificación de magnesio.

Omitir el paso de horneado corre el riesgo de contaminar toda su corrida con humedad y gases a nivel superficial. En KINTEK, nuestra experiencia en sistemas de vacío de alta temperatura asegura que el entorno de su horno esté meticulosamente preparado para aplicaciones críticas.

Nuestros hornos personalizados Muffle, de Tubo, Rotatorios y de Vacío están diseñados para la precisión y la fiabilidad, respaldados por I+D y fabricación expertas. Permítanos ayudarle a optimizar su flujo de trabajo de purificación.

Contáctenos hoy mismo para una consulta para discutir sus necesidades específicas de procesamiento de metales de alta pureza.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo