En resumen, los hornos de recocido al vacío pueden procesar una amplia gama de materiales, principalmente aquellos sensibles a las reacciones superficiales. Esto incluye metales como acero, acero inoxidable y aleaciones de titanio; componentes electrónicos como semiconductores; y materiales especiales que incluyen metales de tierras raras y cerámicas avanzadas. El hilo conductor es la necesidad de prevenir la oxidación y la contaminación durante el tratamiento térmico.

El factor crítico no es solo el material en sí, sino su sensibilidad a la atmósfera a altas temperaturas. El recocido al vacío es la solución definitiva para materiales donde una superficie prístina y libre de óxido es esencial para el rendimiento, la apariencia o el procesamiento posterior.

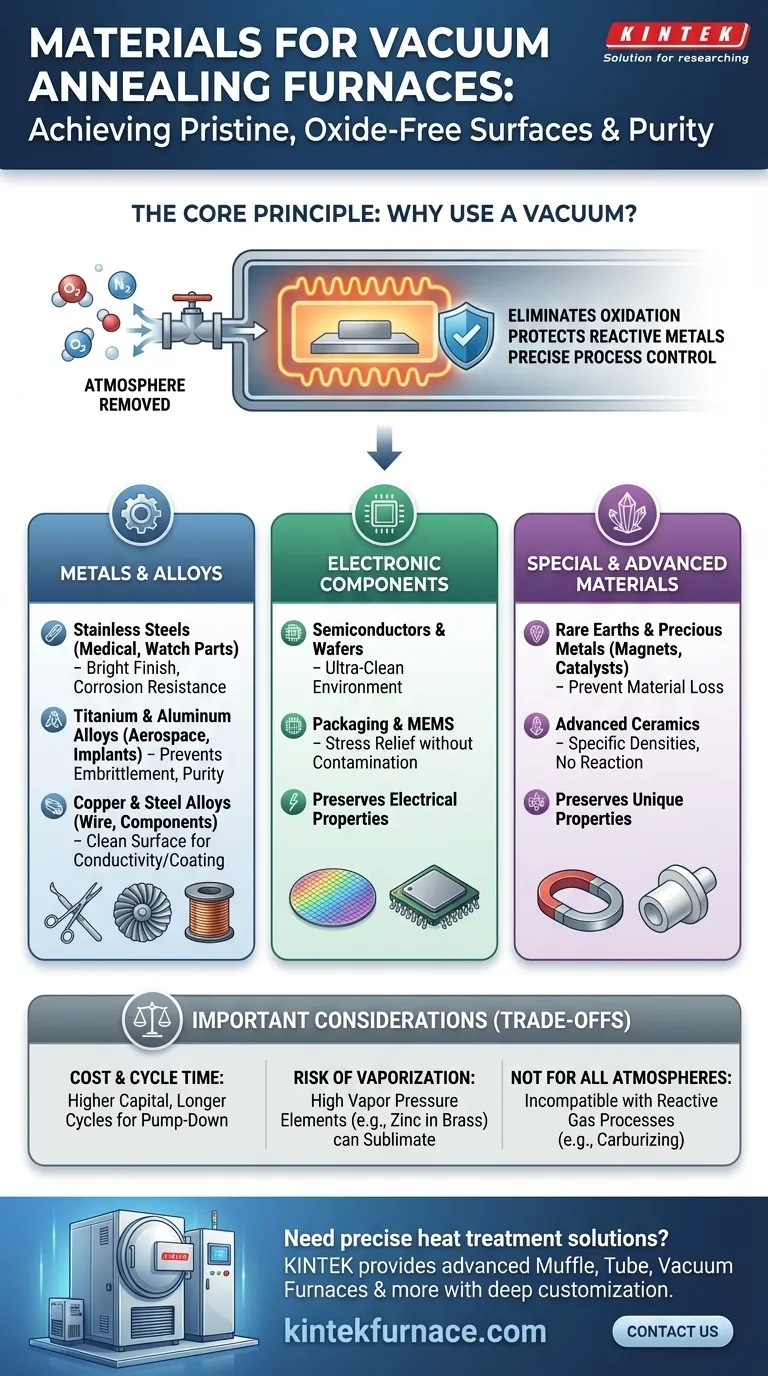

El principio fundamental: ¿Por qué utilizar un vacío?

La decisión de utilizar un horno de vacío está impulsada por la necesidad de controlar el entorno del material. Al eliminar el aire y otros gases, el proceso previene fundamentalmente las reacciones químicas no deseadas que ocurren en los hornos atmosféricos tradicionales.

Eliminación de la oxidación y la contaminación

El propósito principal del vacío es eliminar el oxígeno. A temperaturas de recocido elevadas, el oxígeno reacciona agresivamente con la mayoría de los metales, formando una capa de cascarilla de óxido en la superficie.

Esta oxidación a menudo no es deseable, ya que puede alterar las dimensiones, inhibir procesos posteriores como la soldadura fuerte o la soldadura, y manchar el aspecto final. El recocido al vacío produce un acabado limpio y "brillante" que a menudo elimina la necesidad de limpieza posterior al tratamiento, como el decapado ácido.

Protección de metales reactivos y de alta pureza

Algunos materiales son excepcionalmente reactivos. Metales como el titanio, el aluminio y las tierras raras reaccionarán fácilmente no solo con el oxígeno, sino también con el nitrógeno y otros gases traza a altas temperaturas.

Para estos materiales, un vacío no es solo beneficioso, es esencial para preservar sus propiedades químicas y mecánicas. Un entorno de vacío de alta pureza es la única forma de recocerlos sin causar una degradación significativa.

Logro de un control de proceso preciso

Los hornos de vacío modernos ofrecen un control incomparable. El sistema utiliza una combinación de bombas mecánicas y de alto vacío para lograr el nivel de presión requerido, mientras que los sistemas de control sofisticados (PID/PLC) gestionan con precisión los ciclos de calentamiento y enfriamiento.

Este entorno controlado garantiza que procesos como la eliminación de tensiones, el recocido de recristalización y el tratamiento de solución sólida sean altamente repetibles y cumplan con especificaciones exactas.

Categorías clave de materiales y aplicaciones

Los principios del recocido al vacío se aplican en varias categorías industriales importantes. Cada una utiliza el proceso para resolver un desafío específico del material.

Metales y aleaciones

Esta es la aplicación más común. El objetivo suele ser ablandar el metal, mejorar su ductilidad y aliviar las tensiones internas manteniendo una superficie limpia.

- Aceros inoxidables: Se utilizan para el recocido brillante de dispositivos médicos, piezas embutidas profundas (como fregaderos y accesorios de plomería) y componentes de relojes de precisión. El vacío evita la oxidación de la superficie, preservando la resistencia a la corrosión inherente y la estética del material.

- Aleaciones de titanio y aluminio: Críticas para aplicaciones aeroespaciales e implantes médicos donde la pureza y el rendimiento del material son innegociables. El vacío protege estos metales altamente reactivos de la fragilización.

- Aleaciones de cobre y acero: Se utilizan para recocer componentes después de un trabajo en frío intenso. Para el cobre, una superficie limpia es vital para la conductividad eléctrica. Para aceros especiales, garantiza una superficie sin defectos para el posterior corte o recubrimiento.

Componentes electrónicos

La industria electrónica depende de una pureza extrema. Incluso la contaminación microscópica puede provocar fallos en el dispositivo.

- Semiconductores y encapsulado: El recocido al vacío se utiliza para tratar obleas de silicio y otros componentes en un entorno ultralimpio. Esto elimina las tensiones inducidas durante la fabricación sin introducir contaminantes que puedan alterar las propiedades eléctricas del material.

Materiales especiales y avanzados

Esta categoría incluye materiales de alto valor donde preservar sus propiedades únicas es primordial.

- Tierras raras y metales preciosos: Estos materiales se utilizan a menudo en imanes de alto rendimiento y catalizadores. El procesamiento al vacío es esencial para evitar la pérdida de material valioso y proteger sus características magnéticas o químicas específicas.

- Cerámicas avanzadas: Ciertas cerámicas técnicas se procesan al vacío para lograr densidades y propiedades específicas sin reaccionar con los gases atmosféricos.

Comprensión de las compensaciones

Aunque es potente, el recocido al vacío no es una solución universal. Una evaluación objetiva requiere reconocer sus limitaciones.

Costo y tiempo de ciclo

Los hornos de vacío son más complejos y tienen un costo de capital más alto que los hornos atmosféricos convencionales. El ciclo del proceso también puede ser más largo debido al tiempo requerido para evacuar la cámara hasta el nivel de vacío objetivo antes de que pueda comenzar el calentamiento.

Riesgo de vaporización

Bajo presiones muy bajas y altas temperaturas, ciertos elementos con alta presión de vapor pueden "hervir" o sublimarse desde la superficie de una aleación. Por ejemplo, procesar latón (una aleación de cobre y zinc) en un vacío riguroso puede provocar deszincificación, alterando la composición de la aleación. Esto requiere un control cuidadoso del proceso y de la presión.

No es ideal para todas las atmósferas

Algunos procesos de tratamiento térmico, como la cementación o la nitruración, requieren fundamentalmente la presencia de una atmósfera de gas reactivo específica para difundir carbono o nitrógeno en la superficie del acero. Estos procesos son, por definición, incompatibles con un entorno de vacío.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso de tratamiento térmico correcto depende enteramente de las propiedades de su material y del resultado deseado.

- Si su enfoque principal es un acabado superficial prístino y la pureza: El recocido al vacío es la opción superior para metales reactivos (titanio), acero inoxidable de grado médico y componentes electrónicos.

- Si su enfoque principal es la simple eliminación de tensiones en aceros no reactivos: Un horno atmosférico más convencional y rentable puede ser suficiente para la tarea.

- Si está trabajando con materiales de alto valor o altamente sensibles: El control preciso y el entorno limpio del recocido al vacío son esenciales para proteger su material y garantizar su rendimiento final.

En última instancia, comprender estos principios fundamentales le permite seleccionar un proceso basado en las demandas específicas de su aplicación.

Tabla de resumen:

| Categoría de material | Ejemplos clave | Beneficios principales |

|---|---|---|

| Metales y aleaciones | Acero inoxidable, aleaciones de titanio, cobre | Previene la oxidación, mantiene el acabado superficial, mejora la ductilidad |

| Componentes electrónicos | Semiconductores, obleas de silicio | Garantiza un entorno ultralimpio, protege las propiedades eléctricas |

| Materiales especiales | Metales de tierras raras, cerámicas avanzadas | Preserva propiedades únicas, previene la contaminación |

¿Necesita soluciones precisas de tratamiento térmico para metales reactivos o componentes electrónicos? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar hornos avanzados de alta temperatura, incluidos hornos de crisol, de tubo, rotatorios, al vacío y con atmósfera controlada, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que sus requisitos experimentales únicos se cumplan con fiabilidad y eficiencia. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar el rendimiento de su laboratorio y proteger sus valiosos materiales!

Guía Visual

Productos relacionados

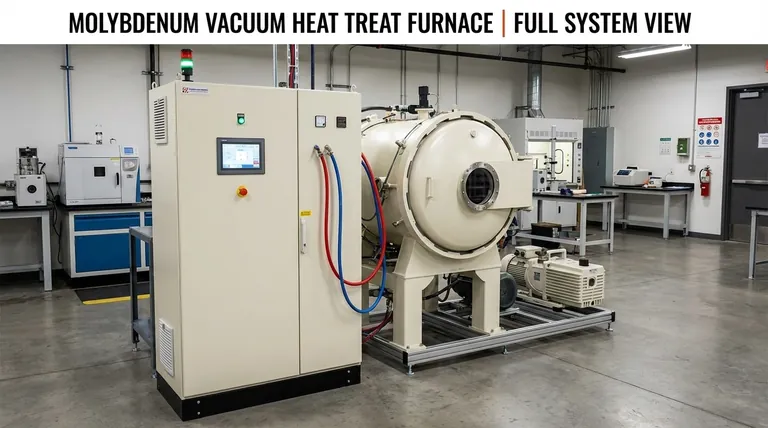

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad