En la fabricación moderna de productos electrónicos, los hornos de vacío son herramientas críticas utilizadas para procesos térmicos altamente controlados. Son esenciales para crear materiales de rendimiento especial, procesar obleas semiconductoras y sinterizar componentes complejos como condensadores cerámicos multicapa (MLCC) y circuitos integrados.

El papel fundamental de un horno de vacío no es solo calentar materiales, sino hacerlo en un entorno ultralimpio. Al eliminar el aire y otros gases reactivos, estos hornos previenen la contaminación y las reacciones químicas no deseadas que de otro modo degradarían el rendimiento y la fiabilidad de los componentes electrónicos sensibles.

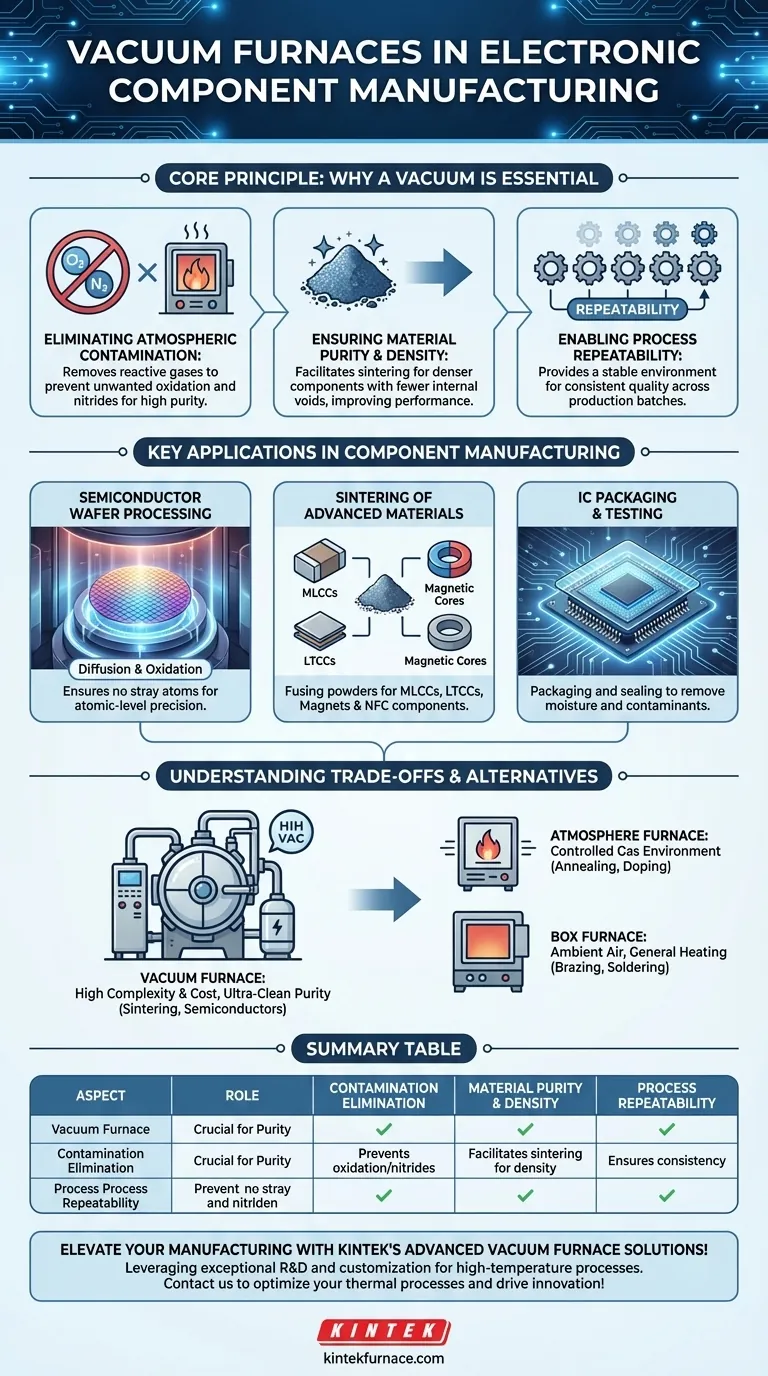

El Principio Central: Por qué un Vacío es Esencial

La principal ventaja de un horno de vacío es su capacidad para controlar con precisión la atmósfera de procesamiento. Este control es fundamental para lograr la pureza y la integridad estructural requeridas en la electrónica de alto rendimiento.

Eliminación de la Contaminación Atmosférica

A las altas temperaturas requeridas para la fabricación, los materiales pueden reaccionar fácilmente con los gases presentes en el aire, principalmente oxígeno y nitrógeno. Un vacío elimina estos elementos reactivos, creando un ambiente casi perfectamente limpio.

Esto previene la formación de óxidos o nitruros no deseados en la superficie del material, lo que puede alterar drásticamente sus propiedades eléctricas.

Garantizando la Pureza y Densidad del Material

Procesos como la sinterización implican fusionar materiales en polvo bajo calor para formar un objeto sólido. En un vacío, los gases atrapados son extraídos de entre las partículas de polvo.

Esto permite la creación de componentes más densos y fuertes con menos huecos internos, lo que lleva a un rendimiento mecánico y eléctrico superior en piezas como núcleos cerámicos y materiales magnéticos.

Permitiendo la Repetibilidad del Proceso

Al eliminar la variable de la composición atmosférica, los hornos de vacío proporcionan un entorno de procesamiento excepcionalmente estable y repetible. Cada lote de producción puede ser sometido exactamente a las mismas condiciones, asegurando una calidad y un rendimiento consistentes en millones de componentes.

Aplicaciones Clave en la Fabricación de Componentes

Los hornos de vacío no se utilizan para todos los procesos de calentamiento, pero son indispensables para los pasos más sensibles y exigentes donde la integridad del material es primordial.

Procesamiento de Obleas Semiconductoras

La creación de microchips implica depositar y modificar materiales a nivel atómico. Los hornos de vacío se utilizan para pasos críticos como la difusión (introducción de dopantes en la oblea de silicio) y la oxidación (crecimiento de una capa pura y delgada de dióxido de silicio).

Realizar estas tareas en vacío asegura que no se incorporen átomos extraños del aire al semiconductor, lo que crearía defectos fatales.

Sinterización de Materiales Avanzados

Muchos componentes electrónicos vitales están hechos de polvos cerámicos o metálicos. Los hornos de sinterización al vacío se utilizan para el desaglomerado, la presinterización y la sinterización final de materiales para:

- Condensadores Cerámicos Multicapa (MLCC)

- Cerámicas Cofundidas de Baja Temperatura (LTCC)

- Materiales Magnéticos y componentes NFC

Este proceso crea la forma densa y final del componente, protegiendo su delicada composición material.

Encapsulado y Pruebas de Circuitos Integrados (IC)

Después de fabricar un chip, este debe encapsularse para protegerlo y conectarlo con el mundo exterior. Ciertos pasos de encapsulado y sellado se realizan en vacío para eliminar cualquier humedad o contaminante que pudiera causar corrosión o fallos más adelante en la vida útil del producto.

Comprendiendo las Ventajas y Alternativas

Aunque potente, un horno de vacío no siempre es la herramienta adecuada o única para el procesamiento térmico en electrónica. Entender las alternativas aclara su papel específico.

El Costo y la Complejidad del Vacío

Los hornos de vacío son significativamente más complejos y caros que sus homólogos atmosféricos. Requieren bombas de vacío robustas, sellos precisos y ciclos de proceso más largos para evacuar la cámara, lo que los hace menos eficientes para tareas de calentamiento simples.

Cuándo se Utiliza un Horno de Atmósfera

A veces, un proceso requiere un gas específico, no la ausencia de uno. Los hornos de atmósfera se utilizan para crear un entorno controlado de gases inertes (como argón o nitrógeno) o gases reactivos para procesos como el dopaje controlado o el recocido de materiales semiconductores.

El Papel de los Hornos de Caja Más Simples

Para muchas aplicaciones de propósito general, un simple horno de caja que opera en aire ambiente es suficiente. Procesos como la soldadura fuerte (unión de metales), la soldadura por reflujo y el tratamiento térmico básico para mejorar la durabilidad a menudo no requieren la pureza de un entorno de vacío y se pueden realizar de manera más rentable sin él.

Tomando la Decisión Correcta para su Objetivo

La selección de la tecnología de procesamiento térmico correcta depende completamente de los requisitos del material y del resultado deseado para el componente.

- Si su enfoque principal es la pureza del material y la precisión a nivel atómico: Un horno de vacío es innegociable para tareas como la difusión de semiconductores y el crecimiento de capas de óxido puras.

- Si su enfoque principal es crear piezas densas y de alto rendimiento a partir de polvos: La sinterización al vacío es el estándar de la industria para producir MLCC, imanes y cerámicas avanzadas fiables.

- Si su enfoque principal es la unión mecánica o el tratamiento térmico general: Un horno de caja o de atmósfera más simple y rentable suele ser la opción más práctica para procesos como la soldadura fuerte y la soldadura.

En última instancia, dominar el entorno térmico es fundamental para la fabricación exitosa de componentes electrónicos de alto rendimiento.

Tabla Resumen:

| Aspecto | Función en la Fabricación de Productos Electrónicos |

|---|---|

| Eliminación de Contaminación | Elimina gases reactivos para prevenir la oxidación y los nitruros, asegurando una alta pureza del material. |

| Pureza y Densidad del Material | Facilita la sinterización para componentes más densos con menos huecos, mejorando el rendimiento eléctrico. |

| Repetibilidad del Proceso | Proporciona un entorno de vacío estable para una calidad consistente en todos los lotes de producción. |

| Aplicaciones Clave | Se utiliza en el procesamiento de obleas semiconductoras, la sinterización de MLCC y el encapsulado de IC para mayor fiabilidad. |

¡Eleve la fabricación de sus componentes electrónicos con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de alta temperatura como Muffle, Tubo, Rotatorio, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, mejorando la pureza, la eficiencia y la fiabilidad. ¡Contáctenos hoy mismo para discutir cómo nuestras soluciones personalizadas pueden optimizar sus procesos térmicos e impulsar la innovación en su laboratorio!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase