El secado prolongado al vacío es el paso preparatorio crítico requerido para eliminar la humedad residual y los disolventes que de otro modo comprometerían los datos electroquímicos. Para los ánodos a base de SnO2, el tratamiento de las láminas de electrodo a 120 °C durante más de 12 horas bajo alto vacío garantiza que las moléculas de agua residuales no desencadenen reacciones parásitas, preservando así la integridad de sus resultados de prueba.

La humedad residual es el enemigo invisible de la química de las baterías. Al eliminar a fondo los contaminantes profundamente arraigados, se evita la interferencia química con el electrolito, asegurando que sus mediciones reflejen las verdaderas capacidades del material del ánodo en lugar de los artefactos de la contaminación.

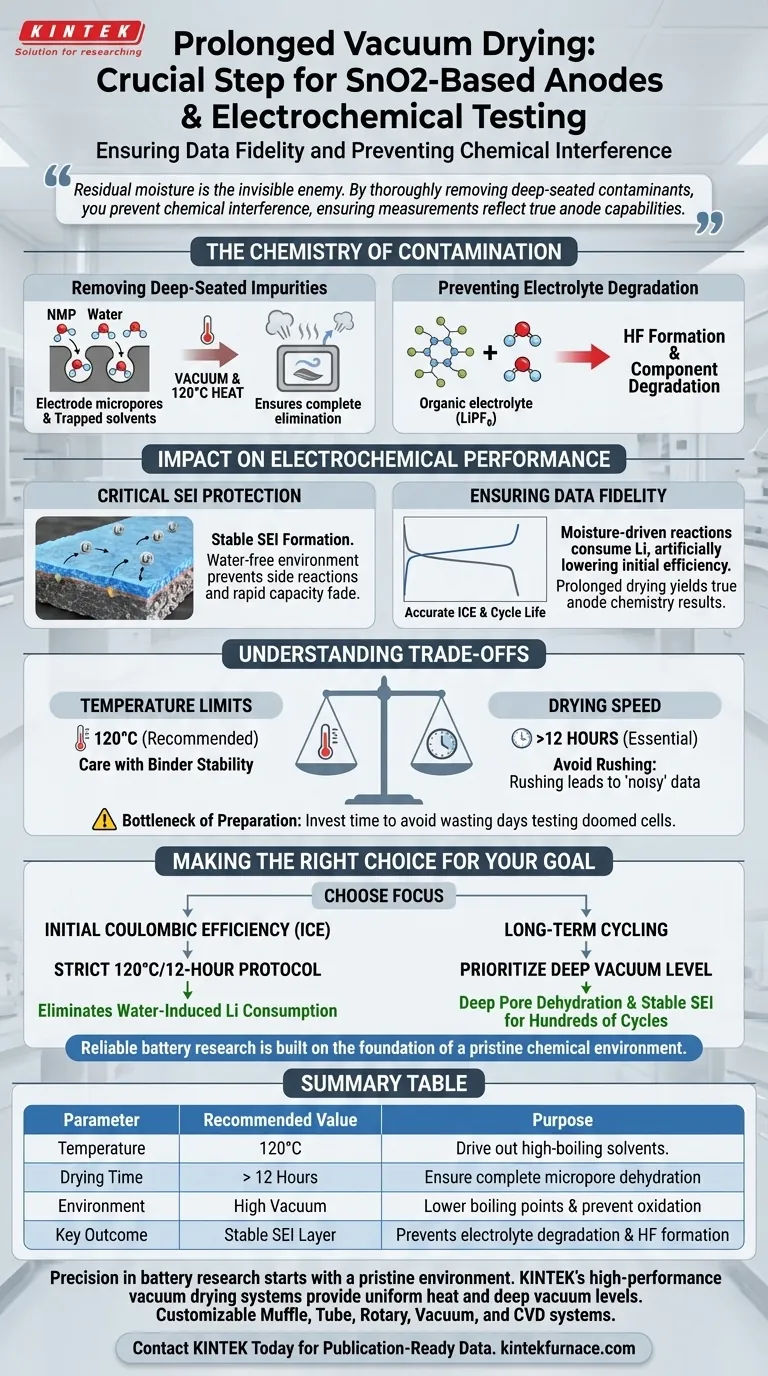

La Química de la Contaminación

Eliminación de Impurezas Profundamente Arraigadas

Durante el proceso de fabricación de electrodos, a menudo se utilizan disolventes como la N-Metil-2-pirrolidona (NMP) para crear la suspensión.

Incluso después de la fase de secado inicial, quedan cantidades residuales de estos disolventes y humedad ambiental atrapadas dentro de los microporos del material del electrodo.

Un simple secado al aire es insuficiente; el alto vacío reduce el punto de ebullición de estos líquidos, mientras que el calor de 120 °C proporciona la energía para expulsarlos por completo.

Prevención de la Degradación del Electrolito

Los electrolitos orgánicos utilizados en las baterías de iones de litio son muy sensibles al agua.

Si queda humedad en el ánodo, reacciona con las sales de litio (como el LiPF6) presentes en el electrolito.

Esta reacción puede producir subproductos nocivos, como el ácido fluorhídrico (HF), que degrada activamente los componentes de la celda antes incluso de que comiencen las pruebas.

Impacto en el Rendimiento Electroquímico

Protección Crítica de la Capa SEI

La formación de la capa de Interfase de Electrolito Sólido (SEI) durante el primer ciclo es el factor más importante en la longevidad de una batería.

Las moléculas de agua atrapadas en el ánodo sufren reacciones secundarias que alteran la formación de una SEI estable.

Una SEI inestable conduce a un consumo continuo de electrolito y a una rápida disminución de la capacidad, lo que hace que el ánodo parezca menos estable de lo que realmente es.

Garantizar la Fidelidad de los Datos

Para evaluar un ánodo a base de SnO2, debe aislar su rendimiento de las variables externas.

Las reacciones secundarias inducidas por la humedad consumen litio, lo que reduce artificialmente su eficiencia inicial de carga-descarga.

El secado prolongado garantiza que los datos que recopile, específicamente en cuanto a eficiencia y vida útil del ciclo, sean el resultado de la química del ánodo, no de la contaminación.

Comprender las Compensaciones

Límites de Temperatura vs. Velocidad de Secado

Si bien la recomendación principal para SnO2 es de 120 °C, debe tener en cuenta su material aglutinante.

Algunos aglutinantes poliméricos pueden degradarse o volverse quebradizos si la temperatura excede sus límites de estabilidad térmica.

Sin embargo, reducir la temperatura (por ejemplo, a 60 °C) generalmente requiere tiempos de secado significativamente más largos para lograr el mismo nivel de eliminación de humedad.

El Cuello de Botella de la Preparación

El requisito de más de 12 horas de tiempo de secado puede crear un cuello de botella en el flujo de trabajo de las pruebas de alto rendimiento.

Intentar apresurar este paso es una trampa común que resulta en datos "ruidosos" y una mala reproducibilidad.

Siempre es más eficiente dedicar el tiempo extra al secado que perder días probando una celda que estaba condenada por la humedad desde el principio.

Tomar la Decisión Correcta para su Objetivo

Para garantizar que sus pruebas electroquímicas produzcan datos de calidad publicable, aplique los siguientes principios:

- Si su enfoque principal es la Eficiencia Coulombica Inicial (ICE): Adhiérase estrictamente al protocolo de 120 °C/12 horas para eliminar el consumo de litio inducido por el agua.

- Si su enfoque principal es el Ciclo a Largo Plazo: Priorice el nivel de vacío para garantizar la deshidratación profunda de los poros, lo cual es esencial para una capa SEI estable durante cientos de ciclos.

La investigación fiable de baterías se basa en un entorno químico prístino.

Tabla Resumen:

| Parámetro | Valor Recomendado | Propósito |

|---|---|---|

| Temperatura | 120°C | Expulsar disolventes de alto punto de ebullición como NMP |

| Tiempo de Secado | > 12 Horas | Garantizar la deshidratación completa de los microporos |

| Entorno | Alto Vacío | Reducir puntos de ebullición y prevenir la oxidación |

| Resultado Clave | Capa SEI Estable | Previene la degradación del electrolito y la formación de HF |

La precisión en la investigación de baterías comienza con un entorno prístino. Los sistemas de secado al vacío de alto rendimiento de KINTEK están diseñados para proporcionar el calor uniforme y los niveles de vacío profundo necesarios para la preparación crítica de ánodos. Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas Muffle, Tubo, Rotatorio, Vacío y CVD, todos personalizables para satisfacer las necesidades únicas de alta temperatura de su laboratorio. Contacte con KINTEK hoy mismo para descubrir cómo nuestro equipo puede eliminar la interferencia química y garantizar que sus datos electroquímicos estén listos para publicar.

Guía Visual

Referencias

- Antunes Staffolani, Francesco Nobili. Tailoring the Electrochemical Performance of SnO<sub>2</sub>‐Based Anodes for Li‐Ion Batteries: Effect of Morphology and Composite Matrix. DOI: 10.1002/admt.202402058

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cómo monitorean los sensores de temperatura multipunto la uniformidad del horno de vacío? Garantice una precisión de ±3 °C en el tratamiento térmico

- ¿Por qué es necesario evacuar un horno a 10⁻³ Pa antes de fundir la aleación de magnesio AM60? Prevenir la oxidación y garantizar la calidad

- ¿En qué industrias se aplica comúnmente la soldadura fuerte al vacío? Esencial para la industria aeroespacial, médica, automotriz y electrónica.

- ¿Cómo mejora el entorno de presión negativa de un horno de infiltración por vacío los compuestos? Lograr una densidad del 100%

- ¿Qué soluciones de diseño abordan los desafíos en la sinterización al vacío? Optimice la sinterización para materiales de alto rendimiento

- ¿Qué tipo de ambiente crea un horno de alto vacío? Ultra-limpio, inerte y controlado para el procesamiento de materiales

- ¿Cómo benefician las altas tasas de calentamiento en hornos de vacío en miniatura al estudio de las transformaciones de fase rápidas? Desbloquea la cinética

- ¿Cuál es la importancia de un horno de sinterización a presión de gas para el nitruro de silicio? Lograr una densificación de alto rendimiento