La necesidad es clara: evacuar un horno a un nivel de alto vacío de 10⁻³ Pa es un paso crítico e innegociable para eliminar por completo los gases reactivos como el oxígeno y el vapor de agua de la cámara. A las altas temperaturas requeridas para la fusión, la aleación de magnesio AM60 es extremadamente reactiva y, de lo contrario, se perdería por una oxidación rápida y descontrolada, comprometiendo gravemente la calidad y el rendimiento del producto final.

El principio fundamental no es fundir el metal en vacío, sino utilizar el vacío para realizar una "limpieza profunda" del entorno. Esta evacuación inicial crea una base químicamente pura sobre la cual se puede construir una atmósfera protectora estable, garantizando la integridad de la aleación de magnesio, altamente sensible.

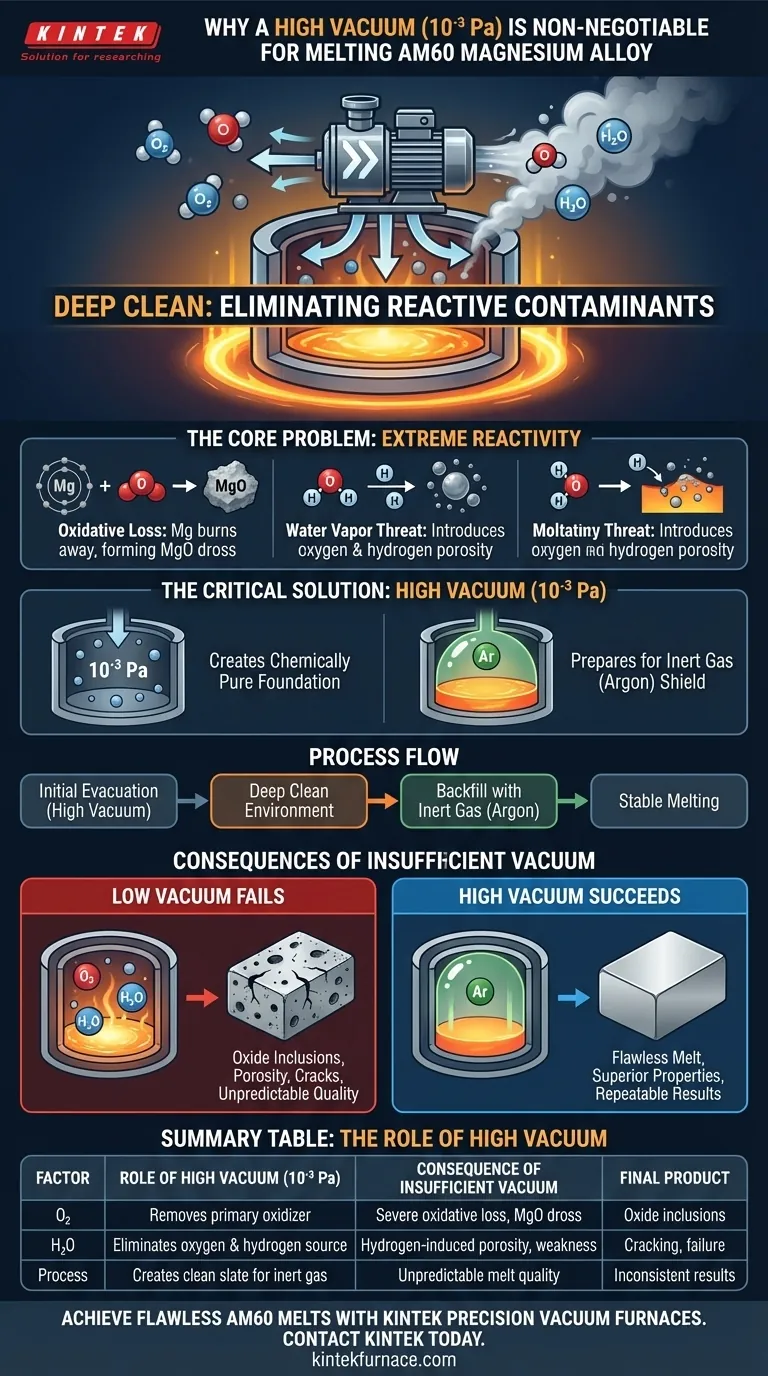

El Papel Principal del Alto Vacío: Eliminación de Contaminantes Reactivos

Fundir una aleación reactiva como la AM60 es fundamentalmente un desafío de control ambiental. La evacuación inicial a alto vacío es el paso más importante para establecer ese control.

La Extrema Reactividad del Magnesio

El magnesio es un metal alcalinotérreo con una afinidad muy alta por el oxígeno. Esta reactividad aumenta drásticamente a medida que se acerca a su punto de fusión (alrededor de 650 °C) y se vuelve aún más agresiva en estado líquido.

La Amenaza Directa del Oxígeno

Cualquier oxígeno residual que quede en el horno reaccionará fácilmente con el magnesio caliente para formar óxido de magnesio (MgO). Este proceso, conocido como pérdida oxidativa, es esencialmente la quema del metal. Reduce la cantidad utilizable de aleación y crea impurezas de óxido sólido, o escoria, que contaminan la fusión.

El Peligro Oculto del Vapor de Agua

El vapor de agua (H₂O) presente en el aire es una amenaza igualmente significativa. A altas temperaturas, proporciona otra fuente de oxígeno para la oxidación. Además, la reacción puede introducir hidrógeno en el magnesio fundido, lo que puede provocar porosidad y huecos en la fundición solidificada final, degradando gravemente sus propiedades mecánicas.

Preparación para la Atmósfera Protectora

El alto vacío no es el entorno operativo final. Su propósito es crear una pizarra limpia antes de rellenar el horno con un gas inerte de alta pureza, como el argón. Al eliminar primero prácticamente todo el aire, se asegura que la atmósfera protectora de argón (por ejemplo, a 150 Pa) no esté contaminada, proporcionando un escudo verdaderamente estable e inerte para la fusión.

Comprender las Consecuencias de un Vacío Insuficiente

Omitir o realizar incorrectamente este paso tiene consecuencias directas y graves en el proceso y el producto. Un vacío de menor calidad simplemente no es suficiente para un metal tan reactivo.

Por Qué Falla un Vacío "Bajo"

Un vacío "bajo" (una presión más alta) dejaría una presión parcial significativa de oxígeno y vapor de agua. Para un metal menos reactivo, esto podría ser aceptable. Para el magnesio, incluso estas cantidades traza son suficientes para causar una oxidación continua y dañina durante todo el proceso de calentamiento y fusión.

El Impacto en la Calidad del Material

Un vacío inadecuado conduce directamente a la formación de inclusiones de óxido dentro de la aleación. Estas partículas no metálicas actúan como puntos de concentración de tensiones, creando puntos débiles que pueden provocar grietas prematuras y fallos del componente bajo carga.

La Consecuencia de la Imprevisibilidad del Proceso

Sin un punto de partida de alto vacío consistente, cada ciclo de fusión sería diferente. La cantidad de pérdida oxidativa variaría, el nivel de contaminación sería impredecible y la composición química final de la aleación sería inconsistente. Esta falta de control hace imposible un proceso de fabricación fiable.

Tomar la Decisión Correcta para Su Objetivo

El nivel de vacío está directamente relacionado con el resultado deseado de su proceso metalúrgico. Comprender este vínculo asegura que priorice los pasos correctos.

- Si su principal objetivo es maximizar el rendimiento del material: El alto vacío es su herramienta más eficaz para prevenir la pérdida directa de magnesio por quemado.

- Si su principal objetivo es lograr propiedades mecánicas superiores: Eliminar la fuente de inclusiones de óxido y porosidad por hidrógeno es esencial para garantizar la resistencia e integridad del producto final.

- Si su principal objetivo es la repetibilidad y el control del proceso: Una evacuación constante a alto vacío elimina la variable de la contaminación atmosférica, haciendo que sus resultados sean predecibles y fiables.

En última instancia, lograr un alto vacío es el acto fundamental de control de calidad al fundir metales altamente reactivos como la aleación de magnesio AM60.

Tabla Resumen:

| Factor | Papel del Alto Vacío (10⁻³ Pa) | Consecuencia de un Vacío Insuficiente |

|---|---|---|

| Oxígeno (O₂) | Elimina el oxidante principal | Grave pérdida oxidativa (quemado), formación de escoria de MgO |

| Vapor de Agua (H₂O) | Elimina la fuente de oxígeno e hidrógeno | Porosidad inducida por hidrógeno, propiedades mecánicas debilitadas |

| Control del Proceso | Crea una pizarra limpia para el gas inerte | Calidad de fusión impredecible, resultados inconsistentes |

| Producto Final | Garantiza la pureza e integridad | Inclusiones de óxido, agrietamiento, fallo del componente |

Logre fusiones impecables de aleaciones reactivas como el magnesio AM60 con las soluciones de hornos de vacío de precisión de KINTEK.

Nuestros hornos de mufla, de tubo, rotatorios y de vacío están diseñados con I+D experto para ofrecer el entorno de alto vacío crítico que su proceso exige. Ofrecemos sistemas personalizables para garantizar que sus objetivos metalúrgicos específicos de rendimiento de material, propiedades mecánicas y calidad repetible se cumplan de manera constante.

¿Listo para eliminar la oxidación y garantizar resultados predecibles y de alta calidad? Póngase en contacto con KINTEK hoy mismo para analizar su aplicación y deje que nuestros expertos le ayuden a seleccionar el horno ideal para sus necesidades.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5