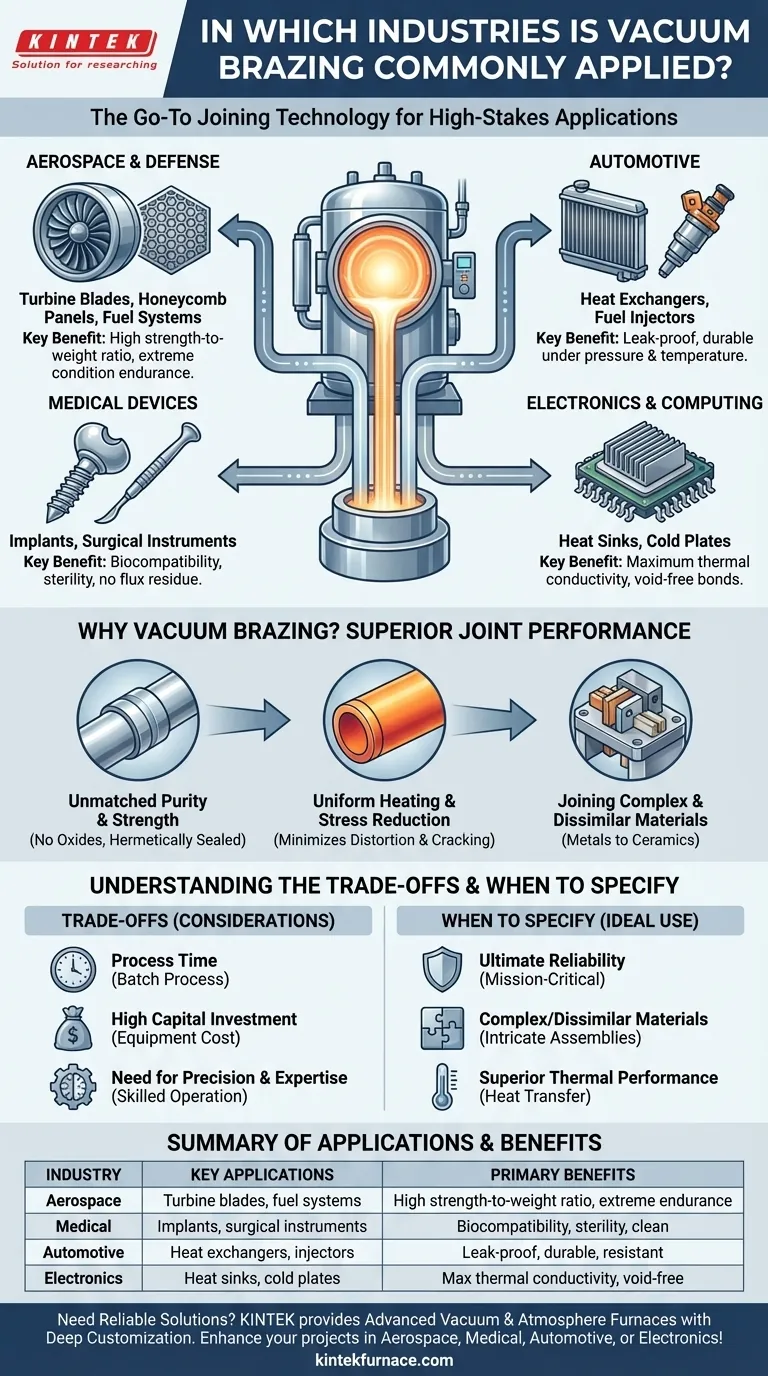

En esencia, la soldadura fuerte al vacío es la tecnología de unión preferida para industrias donde el fallo no es una opción. Se aplica más comúnmente en los sectores aeroespacial, médico, automotriz y electrónico. Estas industrias confían en el proceso para crear ensamblajes excepcionalmente fuertes, limpios y complejos que son imposibles de producir con soldadura convencional.

La decisión de utilizar la soldadura fuerte al vacío está impulsada por la necesidad de una fiabilidad máxima. Al realizar el proceso de unión en el vacío, se eliminan óxidos y contaminantes, lo que resulta en una unión que a menudo es tan fuerte como los propios materiales base.

Por qué se elige la soldadura fuerte al vacío para aplicaciones críticas

La soldadura fuerte al vacío no es solo otra forma de unir metal; es un proceso metalúrgico altamente controlado. Su selección es una elección de ingeniería deliberada basada en varias ventajas únicas sobre otros métodos.

Pureza y resistencia inigualables de la unión

El proceso tiene lugar dentro de un horno de vacío, que elimina el oxígeno y otros gases atmosféricos que causan contaminación y debilitan las uniones. Esto evita la formación de óxidos, eliminando la necesidad de fundentes químicos corrosivos. El resultado es una unión excepcionalmente limpia, fuerte y herméticamente sellada.

Calentamiento uniforme y reducción del estrés

A diferencia de la soldadura, que aplica calor intenso en un punto localizado, la soldadura fuerte al vacío calienta todo el conjunto de manera uniforme. Este ciclo gradual de calentamiento y enfriamiento minimiza las tensiones internas en los componentes, reduciendo drásticamente el riesgo de distorsión o agrietamiento, lo cual es crítico para piezas con tolerancias dimensionales ajustadas.

Unión de materiales complejos y disímiles

La soldadura fuerte al vacío sobresale en la creación de ensamblajes complejos de varias partes en un solo paso. Además, es uno de los pocos métodos que pueden unir de manera confiable materiales disímiles, como cobre con acero inoxidable, titanio con aleaciones de níquel, o incluso metales con cerámicas.

Una mirada a las aplicaciones clave de la industria

Los problemas específicos resueltos por la soldadura fuerte al vacío se hacen más claros al observar sus casos de uso dentro de cada industria principal.

Aeroespacial y Defensa

En el sector aeroespacial, la relación resistencia-peso es primordial. La soldadura fuerte al vacío se utiliza para fabricar componentes ligeros pero robustos como álabes de turbina, paneles de nido de abeja y conjuntos críticos de sistemas de combustible. El proceso asegura que estas piezas puedan soportar temperaturas y vibraciones extremas sin fallar.

Dispositivos Médicos

Para implantes médicos e instrumentos quirúrgicos, la biocompatibilidad y la esterilidad no son negociables. Debido a que la soldadura fuerte al vacío no utiliza fundente, no hay riesgo de que queden residuos corrosivos en la pieza final. Esto crea las uniones prístinas y sin poros requeridas para dispositivos colocados dentro del cuerpo humano.

Automotriz

La industria automotriz utiliza la soldadura fuerte al vacío para producir componentes complejos y a prueba de fugas como intercambiadores de calor, radiadores e inyectores de combustible. La capacidad de unir secciones delgadas de aluminio en conjuntos intrincados permite la creación de piezas eficientes y duraderas que pueden soportar presión y fluctuaciones de temperatura constantes.

Electrónica e Informática

En la electrónica de alta potencia, la gestión del calor es el desafío principal. La soldadura fuerte al vacío se utiliza para fabricar disipadores de calor y placas frías para enfriar procesadores y módulos de potencia. El proceso crea una unión perfecta y sin huecos entre la placa base y las aletas, asegurando la máxima conductividad térmica y rendimiento.

Comprendiendo las compensaciones

Aunque potente, la soldadura fuerte al vacío no es la solución adecuada para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Tiempo de proceso y limitaciones de lote

La soldadura fuerte al vacío es un proceso por lotes. La carga, el bombeo del vacío, la ejecución del ciclo de calentamiento y el enfriamiento pueden llevar varias horas. No es tan rápido como la soldadura automatizada y es menos adecuado para piezas de muy alto volumen y baja complejidad.

Gran inversión de capital

Los hornos de vacío representan un gasto de capital significativo. El costo del equipo y la infraestructura requerida significa que este proceso lo suelen realizar empresas especializadas o fabricantes a gran escala.

Necesidad de precisión y experiencia

El éxito en la soldadura fuerte al vacío depende de un control preciso de la temperatura, los niveles de vacío y la preparación del material. Requiere operadores capacitados y un profundo conocimiento de la metalurgia para diseñar un ciclo de soldadura exitoso, especialmente para ensamblajes complejos.

Cuándo especificar la soldadura fuerte al vacío para su proyecto

Elegir el método de unión correcto depende completamente de los requisitos de su componente. Utilice estas pautas para determinar si la soldadura fuerte al vacío es el camino correcto.

- Si su objetivo principal es la máxima fiabilidad e integridad de la unión: Especifique la soldadura fuerte al vacío para cualquier componente de misión crítica donde el fallo podría tener consecuencias catastróficas.

- Si su objetivo principal es unir materiales complejos o disímiles: Es la opción superior para crear ensamblajes intrincados o unir materiales como metales con cerámicas.

- Si su objetivo principal es un rendimiento térmico superior: Para disipadores de calor, placas frías o cualquier componente donde maximizar la transferencia de calor es esencial, la soldadura fuerte al vacío es incomparable.

- Si su objetivo principal es la producción de bajo costo y alto volumen de piezas simples: Otros métodos como la soldadura convencional o el estañado probablemente serán más rentables.

En última instancia, la soldadura fuerte al vacío es la elección definitiva cuando el rendimiento y la integridad del conjunto unido no pueden verse comprometidos.

Tabla resumen:

| Industria | Aplicaciones clave | Beneficios principales |

|---|---|---|

| Aeroespacial | Álabes de turbina, paneles de nido de abeja, sistemas de combustible | Alta relación resistencia-peso, soporta condiciones extremas |

| Médica | Implantes, instrumentos quirúrgicos | Biocompatibilidad, esterilidad, sin residuos corrosivos |

| Automotriz | Intercambiadores de calor, radiadores, inyectores de combustible | A prueba de fugas, duradero bajo presión y cambios de temperatura |

| Electrónica | Disipadores de calor, placas frías | Máxima conductividad térmica, uniones sin huecos |

¿Necesita soluciones confiables de soldadura fuerte al vacío para sus aplicaciones críticas? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra fuerte capacidad de personalización profunda asegura que podemos satisfacer con precisión sus requisitos experimentales únicos, ofreciendo una pureza, resistencia y rendimiento de unión inigualables. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar sus proyectos en las industrias aeroespacial, médica, automotriz o electrónica.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura