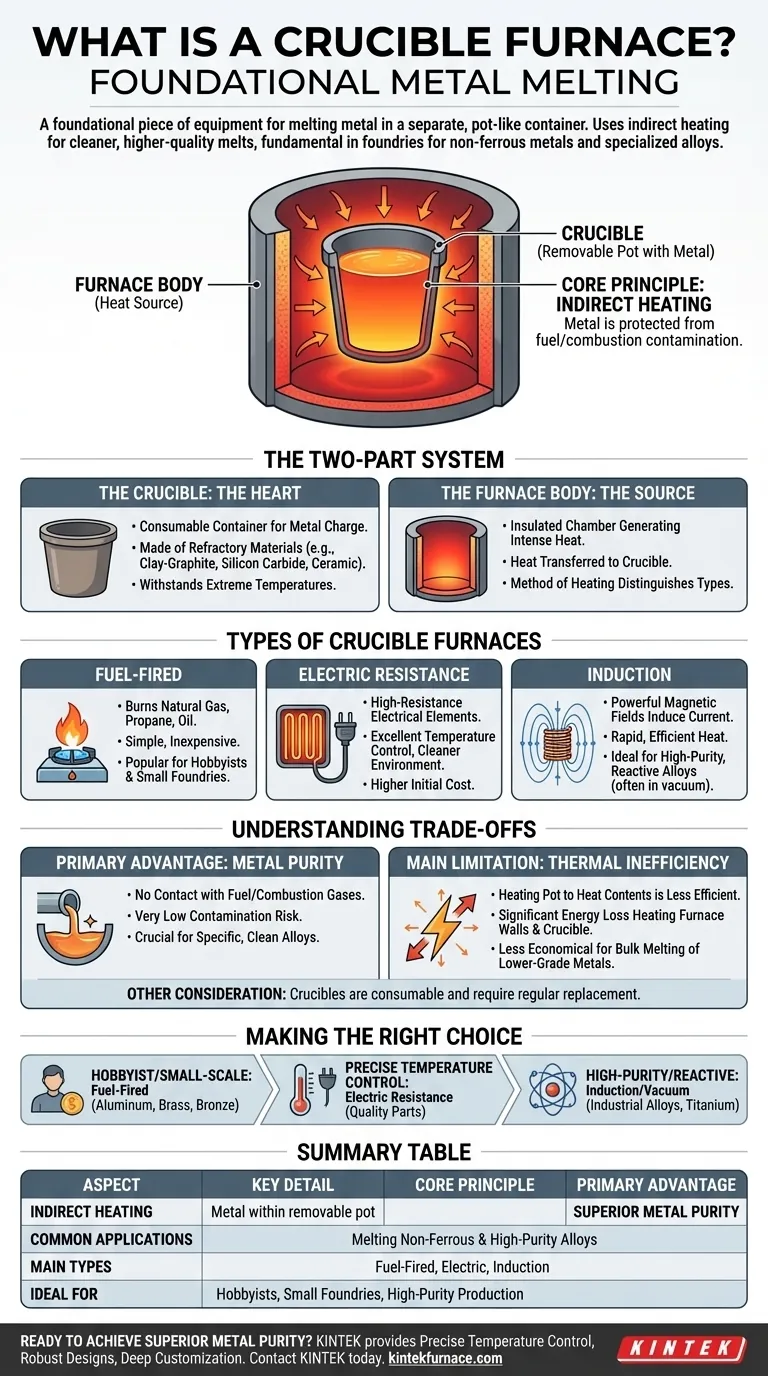

En esencia, un horno de crisol es un equipo fundamental utilizado para fundir metal dentro de un recipiente separado, similar a una olla. Es un tipo de horno de fundición donde el metal se coloca dentro de una olla de alta temperatura, conocida como 'crisol', que luego se calienta desde el exterior. Estos hornos son fundamentales en talleres y fundiciones industriales para fundir metales no ferrosos como aluminio, latón y bronce, así como para aplicaciones especializadas que involucran acero y otras aleaciones de alta temperatura.

El principio fundamental de un horno de crisol es el calentamiento indirecto. Al calentar un recipiente separado y extraíble (el crisol) en lugar de calentar el metal directamente, el metal fundido queda protegido de la contaminación por combustible o subproductos de la combustión, lo que garantiza una fusión más limpia y de mayor calidad.

El Principio Fundamental: Cómo Funciona

Un horno de crisol funciona con un sistema simple pero eficaz de dos partes: el cuerpo del horno proporciona el calor y el crisol contiene el metal. Esta separación es su característica definitoria.

El Crisol: El Corazón del Horno

El crisol es el recipiente extraíble que contiene la carga de metal. Piense en él como una olla de cocción resistente diseñada para soportar temperaturas extremas.

Está fabricado con materiales refractarios, materiales diseñados para resistir el calor y las reacciones químicas. Los materiales comunes para crisoles incluyen arcilla-grafito, carburo de silicio y cerámica pura. La elección del material depende del metal que se va a fundir y de la fuente de calor del horno.

El Cuerpo del Horno: La Fuente de Calor

El horno en sí es una cámara aislada diseñada para generar y contener calor intenso, que luego se transfiere al crisol. El método de calentamiento es lo que distingue principalmente a los diferentes tipos de hornos de crisol.

Este diseño asegura que la llama o los elementos calefactores nunca toquen el metal, lo cual es crítico para mantener la pureza de la aleación.

Tipos de Hornos de Crisol

Aunque el principio es el mismo, el método de generación de calor varía significativamente, lo que afecta el rendimiento, el costo y la aplicación.

Hornos de Combustible

Estos son los tipos más tradicionales y comunes, especialmente en talleres pequeños. Queman combustible como gas natural, propano o petróleo para calentar la cámara.

Son relativamente simples y económicos de construir y operar, lo que los convierte en una opción popular para aficionados y pequeñas fundiciones de latón y aluminio.

Hornos de Resistencia Eléctrica

Estos hornos utilizan elementos eléctricos de alta resistencia, similares a los de un horno o estufa eléctrica, para generar calor. Los elementos rodean el crisol e irradian calor hacia adentro.

Este método ofrece un excelente control de la temperatura y un entorno operativo más limpio en comparación con los hornos de combustible, pero con un costo inicial de equipo más alto.

Hornos de Inducción

Este es el método más moderno y avanzado. Un horno de inducción utiliza potentes campos magnéticos para inducir una corriente eléctrica directamente dentro del crisol (si es conductor) o una camisa conductora secundaria. Esta corriente genera un calor intenso, rápido y altamente eficiente.

A menudo realizado al vacío, este es el método preferido para fundir acero de alta pureza, titanio y otras aleaciones reactivas que deben protegerse de los gases atmosféricos.

Comprendiendo las Ventajas y Desventajas

Ninguna herramienta es perfecta para cada trabajo. El horno de crisol tiene ventajas distintas y limitaciones claras.

La Ventaja Principal: Pureza del Metal

Debido a que el metal nunca entra en contacto con el combustible o los gases de combustión, existe un riesgo muy bajo de contaminación. Esto es crucial para crear aleaciones específicas donde incluso cantidades mínimas de impurezas como hidrógeno o azufre pueden arruinar la fundición final.

La Principal Limitación: Ineficiencia Térmica

Calentar una olla para calentar su contenido es inherentemente menos eficiente que calentar el contenido directamente. Una cantidad significativa de energía se pierde al calentar las paredes del horno y el crisol mismo.

Para la fusión a granel de metales de menor calidad como la chatarra, otros tipos de hornos (como un cubilote o un horno de arco eléctrico) son mucho más eficientes energéticamente y económicos.

Otras Consideraciones: Costo y Vida Útil

Los crisoles son artículos consumibles. Se degradan con el tiempo debido al choque térmico y al ataque químico del metal fundido. Su reemplazo representa un costo operativo recurrente que debe tenerse en cuenta en el presupuesto de cualquier fundición.

Tomando la Decisión Correcta para su Objetivo

La selección de un horno de crisol depende completamente del material con el que esté trabajando y de la calidad que necesite lograr.

- Si su enfoque principal es la fundición de metales para aficionados o la producción a pequeña escala: Un horno de crisol simple de combustible ofrece la barrera de entrada más baja para trabajar con aluminio, latón y bronce.

- Si su enfoque principal es el control preciso de la temperatura para piezas de calidad: Un horno de resistencia eléctrica proporciona una consistencia superior y una fusión más limpia, ideal para pequeñas fundiciones comerciales.

- Si su enfoque principal es la producción de aleaciones industriales de alta pureza o metales reactivos: Un horno de crisol de inducción al vacío es el estándar de la industria para prevenir la contaminación y asegurar una integridad metalúrgica absoluta.

Comprender el papel simple y efectivo del crisol es clave para dominar esta tecnología fundamental de fusión de metales.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Principio Fundamental | Calentamiento indirecto del metal dentro de un recipiente extraíble de alta temperatura (crisol). |

| Ventaja Principal | Pureza superior del metal al proteger la fusión de contaminantes del combustible y la combustión. |

| Aplicaciones Comunes | Fusión de metales no ferrosos (aluminio, latón, bronce) y aleaciones de alta pureza (acero, titanio). |

| Tipos Principales | De Combustible (propano, gas), de Resistencia Eléctrica, de Inducción (incluido el vacío). |

| Ideal Para | Aficionados, pequeñas fundiciones y producción industrial de aleaciones de alta pureza. |

¿Listo para Lograr una Pureza Superior del Metal en su Laboratorio o Fundición?

Ya sea usted un fundidor aficionado o un productor industrial de aleaciones de alta pureza, el horno adecuado es fundamental para su éxito. Las soluciones avanzadas de hornos de alta temperatura de KINTEK, incluidos los hornos de crisol y de atmósfera de vacío, están diseñadas para un rendimiento y una fiabilidad excepcionales.

Ofrecemos:

- Control Preciso de la Temperatura para fusiones consistentes y de alta calidad.

- Diseños Robustos que aseguran una operación limpia y protegen su metal de la contaminación.

- Gran Capacidad de Personalización Profunda para adaptar una solución de horno que satisfaga sus requisitos experimentales o de producción únicos.

Aproveche nuestra excepcional experiencia en I+D y fabricación interna para encontrar la solución de fusión perfecta para sus necesidades.

Contacte con KINTEL hoy mismo para hablar sobre su proyecto y descubrir cómo nuestros hornos pueden mejorar su trabajo.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio