En esencia, el soldaje fuerte en horno (furnace brazing) es la tecnología de unión preferida para las industrias donde el fallo de un componente no es una opción. Se utiliza con mayor frecuencia en los sectores aeroespacial, automotriz, médico, electrónico y de herramientas y troqueles para crear ensamblajes resistentes, fiables y complejos. El proceso es fundamental para la fabricación de todo, desde álabes de turbina de motores a reacción hasta implantes médicos críticos.

La adopción generalizada del soldaje fuerte en horno no es accidental. Es la solución definitiva para aplicaciones que exigen uniones de alta resistencia, limpias y, a menudo, herméticamente selladas, especialmente al unir formas complejas o materiales disímiles que no se pueden soldar de forma fiable.

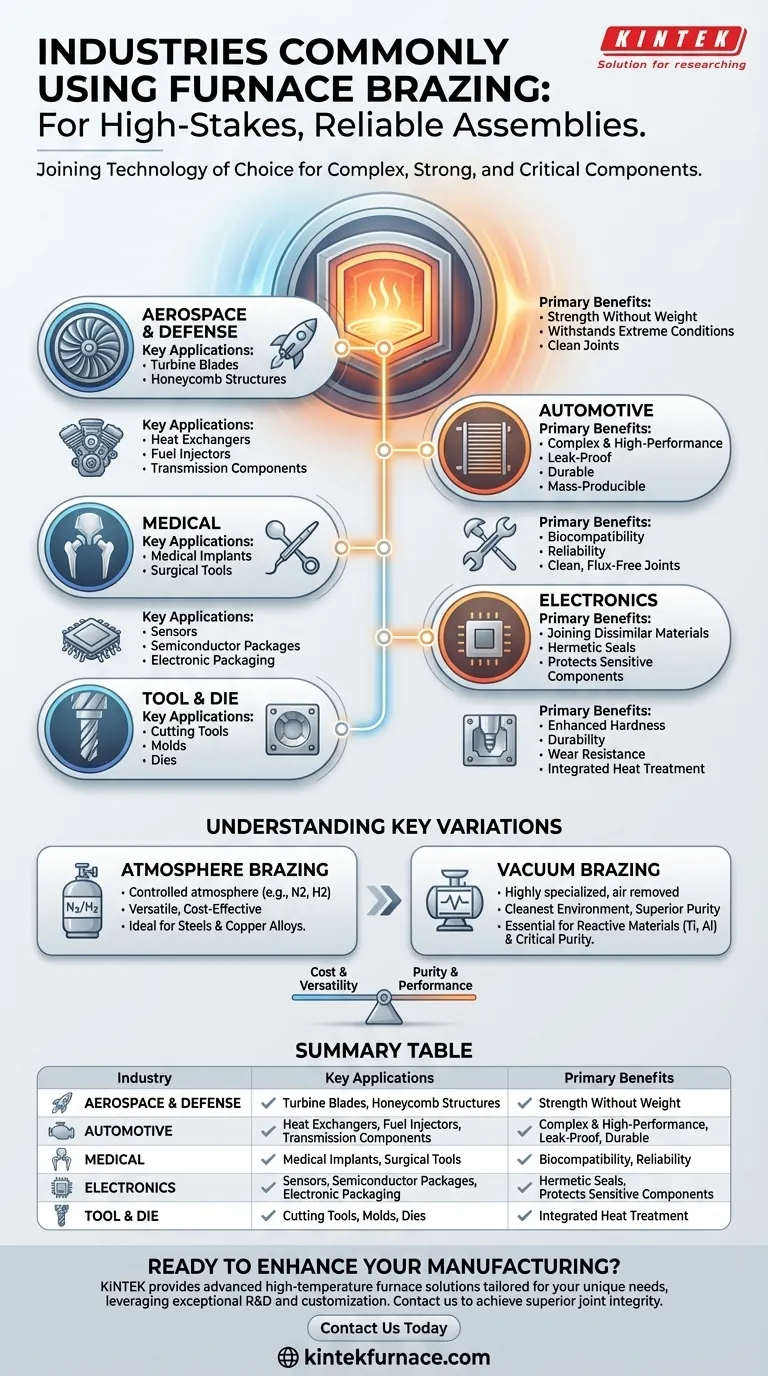

Por qué estas industrias dependen del soldaje fuerte en horno

El soldaje fuerte en horno resuelve desafíos específicos y de alto riesgo en la ingeniería que son comunes en la fabricación avanzada. El entorno controlado de calentamiento y enfriamiento permite la creación de uniones sin tensiones y con una integridad excepcional.

Aeroespacial y Defensa: Por la resistencia sin peso

En la industria aeroespacial, cada gramo importa, pero también lo hace la integridad estructural. El soldaje fuerte en horno, en particular el soldaje fuerte al vacío, se utiliza para crear componentes ligeros pero increíblemente resistentes.

Este proceso permite unir secciones de pared delgada y ensamblajes complejos, como álabes de turbina y estructuras de panal de abeja, sin distorsionar ni debilitar los materiales base. Las uniones resultantes son limpias, resistentes y pueden soportar temperaturas y vibraciones extremas.

Automotriz: Para piezas complejas y de alto rendimiento

La industria automotriz utiliza el soldaje fuerte en horno para la producción en masa de ensamblajes complejos que deben ser duraderos y estancos.

Las aplicaciones clave incluyen intercambiadores de calor, inyectores de combustible y componentes de transmisión. La capacidad del metal de aportación para fluir hacia uniones estrechas mediante acción capilar lo hace perfecto para crear las intrincadas vías necesarias en estas piezas.

Médica: Por la biocompatibilidad y la fiabilidad

Cuando un componente se implanta en el cuerpo humano, su pureza material y la integridad de la unión son primordiales. El soldaje fuerte en horno al vacío es el estándar para muchos dispositivos médicos.

El proceso crea uniones excepcionalmente limpias y libres de fundente, lo que evita que cualquier contaminante se filtre en el cuerpo. Esto es fundamental para la fabricación de implantes médicos y herramientas quirúrgicas donde la biocompatibilidad y la fiabilidad absoluta son innegociables.

Electrónica: Para unir materiales disímiles

La industria electrónica a menudo necesita unir metales con no metales, como la cerámica, que tienen tasas de expansión térmica muy diferentes. El soldaje fuerte en horno destaca en esto.

Se utiliza para producir sensores, encapsulados de semiconductores y otros empaquetados electrónicos. Al controlar cuidadosamente el ciclo de calentamiento y enfriamiento, el proceso crea un sello fuerte y hermético entre materiales como la cerámica y el cobre, protegiendo la electrónica sensible.

Herramientas y Troqueles: Por la dureza y la durabilidad

En la industria de herramientas y troqueles, la vida útil de una herramienta está directamente ligada a su dureza y resistencia al desgaste.

El soldaje fuerte en horno se utiliza para unir materiales superduros como el carburo de tungsteno a vástagos de acero para herramientas de corte, moldes y troqueles. El proceso no solo une los materiales, sino que también se puede integrar con el tratamiento térmico para mejorar la dureza y durabilidad general de la herramienta terminada.

Comprender las variaciones clave

Aunque a menudo se habla de ello como un único proceso, el entorno dentro del horno crea una distinción crítica. La elección entre una atmósfera activa o un vacío dicta las propiedades finales de la unión.

Soldaje fuerte en atmósfera

Esta es la forma más común, donde el horno se llena con una atmósfera controlada (como nitrógeno, hidrógeno o una mezcla) para evitar la oxidación. Es un método robusto y rentable adecuado para una amplia gama de materiales, especialmente aceros y aleaciones de cobre.

Soldaje fuerte al vacío

En este proceso altamente especializado, se elimina casi todo el aire y los gases de la cámara del horno, creando un vacío. Este es el entorno más limpio posible para el soldaje fuerte.

El soldaje fuerte al vacío es esencial para unir materiales reactivos como titanio y aluminio o para aplicaciones que exigen la máxima pureza, como en los campos aeroespacial y médico. Produce piezas brillantes y limpias sin necesidad de limpieza posterior al soldaje fuerte.

El compromiso fundamental: Coste frente a pureza

La elección es un compromiso clásico de ingeniería. El soldaje fuerte en atmósfera es un caballo de batalla versátil para muchas aplicaciones industriales. El soldaje fuerte al vacío proporciona una limpieza y un rendimiento superiores para piezas críticas de la misión, pero conlleva un mayor coste de equipo y procesamiento.

Tomar la decisión correcta para su objetivo

Para determinar si el soldaje fuerte en horno se adapta a su proyecto, considere el requisito principal de la unión del componente.

- Si su objetivo principal son los componentes ligeros de alta resistencia: El soldaje fuerte en horno es ideal, especialmente el proceso al vacío utilizado ampliamente en la industria aeroespacial.

- Si su objetivo principal es unir materiales disímiles como cerámicas y metales: Este proceso es una solución líder, crucial para crear sellos herméticos en la electrónica.

- Si su objetivo principal es crear ensamblajes complejos y estancos: El soldaje fuerte en horno sobresale en la unión de piezas intrincadas como las que se encuentran en los intercambiadores de calor automotrices.

- Si su objetivo principal es la biocompatibilidad y la integridad absoluta de la unión: El soldaje fuerte en horno al vacío es el estándar para implantes médicos críticos donde la pureza es esencial.

En última instancia, el soldaje fuerte en horno es la tecnología habilitadora que hace posibles muchos de los productos más avanzados de la ingeniería moderna.

Tabla de resumen:

| Industria | Aplicaciones clave | Beneficios principales |

|---|---|---|

| Aeroespacial | Álabes de turbina, estructuras de panal de abeja | Ligero, alta resistencia, soporta condiciones extremas |

| Automotriz | Intercambiadores de calor, inyectores de combustible | Estanco, duradero, producibles en masa |

| Médica | Implantes, herramientas quirúrgicas | Biocompatible, uniones limpias y sin fundente |

| Electrónica | Sensores, encapsulados de semiconductores | Une materiales disímiles, sellos herméticos |

| Herramientas y Troqueles | Herramientas de corte, moldes, troqueles | Dureza mejorada, durabilidad, resistencia al desgaste |

¿Listo para mejorar su fabricación con soluciones fiables de soldaje fuerte en horno? En KINTEK, aprovechamos una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a industrias como la aeroespacial, la automotriz, la médica, la electrónica y la de herramientas y troqueles. Nuestra línea de productos —que incluye hornos de muffle, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD— se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades únicas de experimentación y producción. Contáctenos hoy mismo para analizar cómo podemos ayudarle a lograr una integridad de unión y una eficiencia superiores en sus proyectos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento