La razón fundamental para utilizar un horno de vacío es lograr una pureza de material y un control de proceso inigualables durante el tratamiento térmico. Al eliminar la atmósfera, se elimina la influencia variable y destructiva de los gases reactivos como el oxígeno, asegurando que el producto final cumpla con las especificaciones metalúrgicas más exigentes sin contaminación ni defectos superficiales.

Un horno de vacío no es simplemente un calentador; es un entorno altamente controlado. Su valor principal radica en crear un espacio químicamente inerte, lo que permite procesos de tratamiento térmico que son físicamente imposibles de lograr en un horno de aire abierto o incluso en un horno de atmósfera estándar.

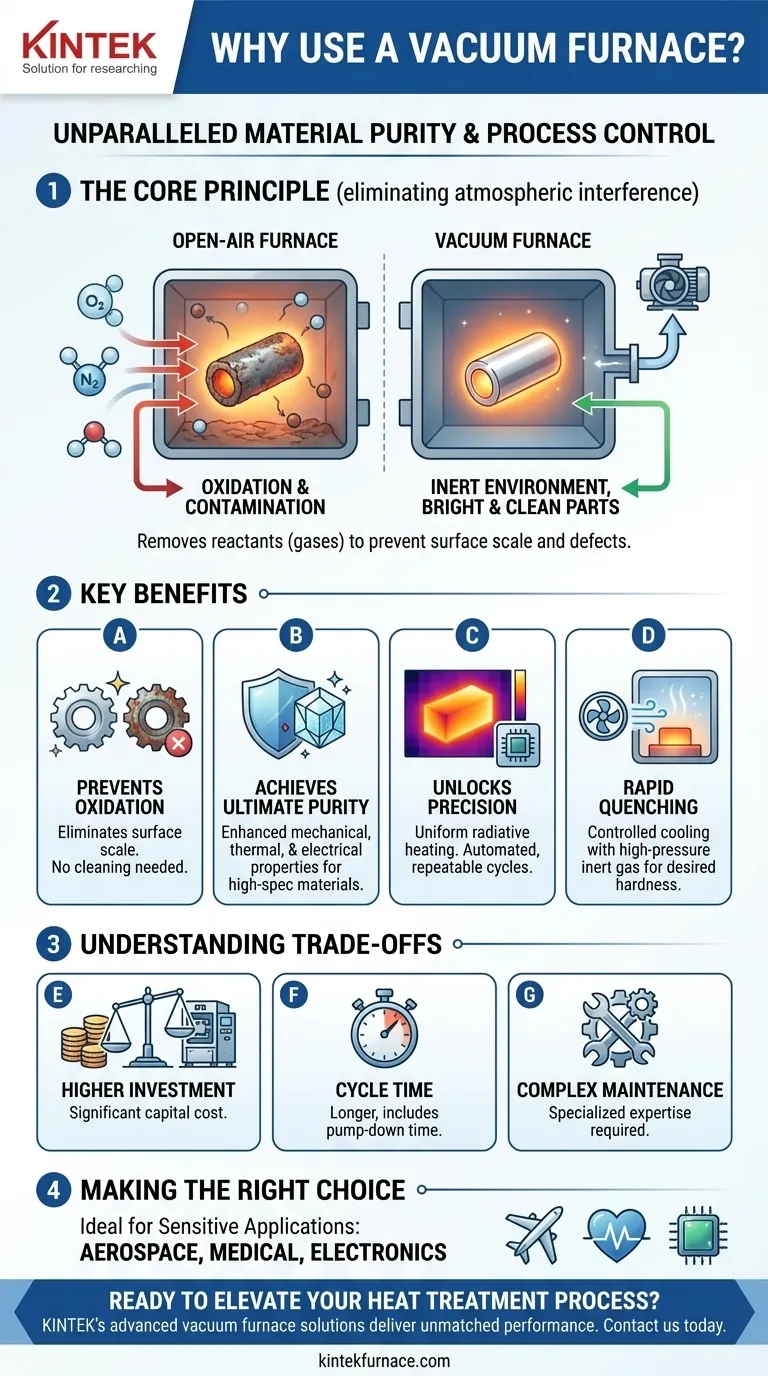

El Principio Central: Eliminar la Interferencia Atmosférica

Cuando un material se calienta, su reactividad aumenta drásticamente. Un horno de vacío aborda directamente este desafío eliminando los reactivos —los gases del aire— que de otro modo comprometerían la integridad del material.

Prevención de la Oxidación y la Contaminación

A altas temperaturas, la mayoría de los metales reaccionan fácilmente con el oxígeno del aire, formando una capa de cascarilla de óxido en la superficie. Este proceso no solo daña el acabado superficial, sino que también puede alterar las dimensiones de una pieza de precisión.

Un horno de vacío extrae el aire de la cámara hasta presiones extremadamente bajas. Esto elimina el oxígeno y otros gases reactivos, evitando que se produzcan oxidación, nitruración y otras reacciones químicas no deseadas en la superficie del material.

El resultado es una pieza brillante y limpia que no requiere limpieza o mecanizado posterior para eliminar la cascarilla, lo que ahorra tiempo y material.

Lograr la Máxima Pureza del Material

Para aplicaciones avanzadas en industrias como la aeroespacial, la médica y la electrónica, incluso cantidades traza de contaminación gaseosa pueden degradar las propiedades del material. Un entorno de vacío es el entorno más limpio posible para el tratamiento térmico.

Esto asegura que la composición química final del material sea exactamente la prevista. El proceso produce piezas con propiedades mecánicas, térmicas y eléctricas mejoradas porque la metalurgia subyacente no se ha visto comprometida.

Desbloqueando la Precisión y la Repetibilidad

Más allá de la pureza, un horno de vacío proporciona un nivel excepcional de control sobre todo el ciclo térmico. Esta precisión es fundamental para desarrollar y fabricar materiales de alto rendimiento.

Control de Temperatura Uniforme y Preciso

En el vacío, el calor se transfiere principalmente por radiación, no por convección. Esto permite un calentamiento altamente uniforme, asegurando que todas las partes de la carga, independientemente de su posición en el horno, alcancen la misma temperatura al mismo tiempo.

Los hornos de vacío modernos utilizan sistemas de control sofisticados y múltiples sensores de temperatura. Esto permite una gestión precisa de la temperatura, a menudo con solo unos pocos grados de diferencia, lo cual es crucial para alcanzar los objetivos metalúrgicos exactos de las aleaciones sensibles.

El Poder de los Ciclos Controlados por Computadora

Dado que el entorno está completamente contenido y gestionado, todo el proceso de tratamiento térmico puede automatizarse. Los técnicos pueden programar velocidades de calentamiento, tiempos de mantenimiento, niveles de presión y velocidades de enfriamiento precisos.

Este control por computadora garantiza una repetibilidad metalúrgica inigualable. Cada lote procesado con la misma receta tendrá propiedades idénticas, lo cual es un requisito innegociable para componentes de alta especificación.

Capacidades de Enfriamiento Rápido (Temple)

Después del calentamiento, muchos procesos requieren un enfriamiento rápido, o temple, para fijar las propiedades deseables del material, como la dureza.

Los hornos de vacío logran esto rellenando la cámara caliente con un gas inerte de alta presión como nitrógeno o argón. Luego, potentes ventiladores hacen circular este gas, eliminando el calor de las piezas a una velocidad controlada y muy rápida, un proceso a menudo más limpio y controlable que el temple tradicional en aceite o agua.

Comprender las Compensaciones

Aunque es potente, un horno de vacío no es la solución universal para todo tratamiento térmico. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor Inversión Inicial

Los hornos de vacío, con sus cámaras complejas, sellos y sistemas de bombeo de alto rendimiento, representan una inversión de capital significativamente mayor en comparación con los hornos de atmósfera convencionales.

Consideraciones sobre el Tiempo de Ciclo

El tiempo total del ciclo en un horno de vacío puede ser más largo que en un horno de atmósfera. El tiempo requerido para bombear la cámara hasta el nivel de vacío necesario antes de que comience el calentamiento debe tenerse en cuenta en la planificación de la producción.

Complejidad del Mantenimiento

El mantenimiento de un horno de vacío es más exigente. Requiere conocimientos especializados para dar servicio a las bombas de vacío, verificar fugas y calibrar la instrumentación avanzada para garantizar que el sistema funcione según lo diseñado.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la tecnología de horno adecuada depende enteramente de su material, su presupuesto y los requisitos de calidad de su producto final.

- Si su enfoque principal es la integridad del material y el acabado superficial: Para aplicaciones como implantes médicos, álabes de turbina aeroespacial o componentes electrónicos sensibles, el entorno limpio y no reactivo de un horno de vacío es esencial.

- Si su enfoque principal es la repetibilidad del proceso para piezas de alta especificación: Para el tratamiento térmico de aceros para herramientas, superaleaciones u otros materiales con ventanas de procesamiento estrechas, el control de precisión de un horno de vacío es su ventaja clave.

- Si su enfoque principal es el procesamiento de alto volumen y bajo costo: Para procesos simples como el recocido de piezas de acero comunes donde la oxidación superficial es aceptable o fácil de eliminar, un horno de atmósfera menos costoso es a menudo la opción más económica.

En última instancia, elegir un horno de vacío es una decisión estratégica para priorizar la calidad, la pureza y el control por encima de todo.

Tabla de Resumen:

| Ventaja Clave | Beneficio |

|---|---|

| Previene la Oxidación | Elimina la cascarilla superficial y la contaminación para piezas brillantes y limpias. |

| Garantiza la Pureza del Material | Crea un entorno químicamente inerte para metalurgia de alta especificación. |

| Proporciona Control Preciso | Permite un calentamiento uniforme, ciclos repetibles y temple controlado. |

| Ideal para Aplicaciones Sensibles | Esencial para las industrias aeroespacial, médica y electrónica. |

¿Listo para Elevar su Proceso de Tratamiento Térmico?

Para las industrias donde la pureza del material y la precisión no son negociables —como la aeroespacial, la médica y la electrónica— las soluciones avanzadas de hornos de vacío de KINTEK ofrecen un rendimiento inigualable. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una diversa gama de hornos de alta temperatura, incluidos Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD, complementados con profundas capacidades de personalización para satisfacer sus necesidades experimentales únicas.

Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia y la calidad del producto de su laboratorio. ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior