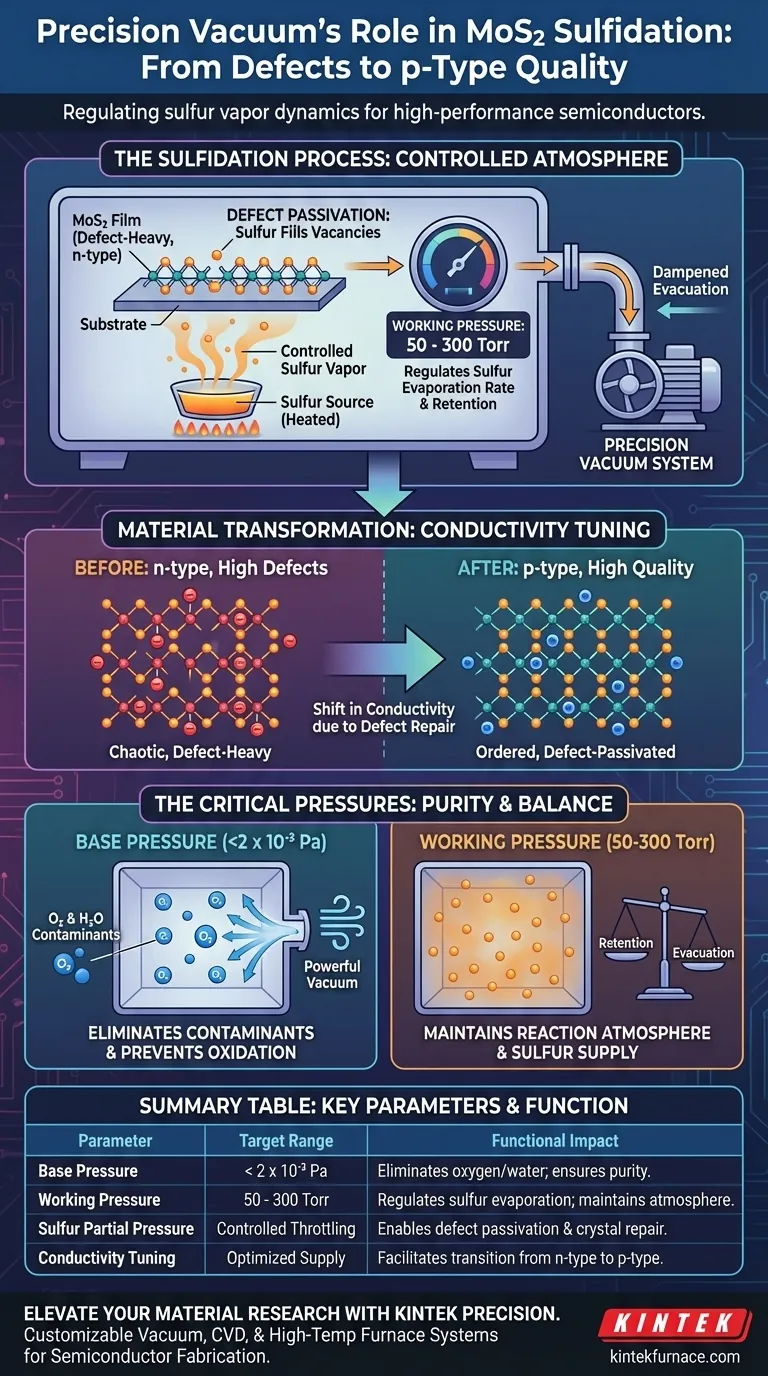

Un sistema de vacío de precisión actúa como el regulador principal de la dinámica del vapor de azufre durante el proceso de sulfuración. Controla la presión de trabajo dentro de la cámara, apuntando específicamente a un rango entre 50 y 300 Torr, para equilibrar la tasa de evaporación del polvo de azufre. Al mantener esta presión, el sistema evita la pérdida rápida de azufre, asegurando que haya un suministro suficiente disponible para interactuar químicamente con la película de disulfuro de molibdeno (MoS2).

Al regular la evaporación del azufre, el sistema de vacío crea las condiciones termodinámicas exactas requeridas para reparar los defectos atómicos. Este control es el factor decisivo para transformar MoS2 de un material de tipo n con muchos defectos en un semiconductor de tipo p de alta calidad.

La Mecánica de la Regulación de Presión

Control de la Presión Parcial de Azufre

La función principal del sistema de vacío durante la sulfuración es regular la presión parcial del vapor de azufre.

En lugar de crear un vacío, el sistema mantiene una presión de trabajo específica, típicamente entre 50 y 300 Torr. Este rango de presión se calcula cuidadosamente para mantener el entorno de reacción.

Gestión de las Tasas de Evaporación

Si la presión de la cámara cae demasiado, el polvo de azufre se evapora demasiado rápido y se evacúa del sistema.

El sistema de vacío actúa como un amortiguador, manteniendo la presión lo suficientemente alta como para suprimir la evaporación excesiva. Esto asegura que el azufre permanezca en la cámara el tiempo suficiente para actuar como fuente para la reacción.

Impacto en las Propiedades del Material

Facilitación de la Pasivación de Defectos

El objetivo principal de retener el vapor de azufre es lograr la "pasivación de defectos".

Las películas de MoS2 a menudo contienen vacantes atómicas o defectos. Una atmósfera de azufre adecuada y presurizada permite que los átomos de azufre llenen estas brechas, reparando efectivamente la estructura cristalina.

Ajuste de los Tipos de Conductividad

El resultado más significativo de esta regulación de presión es un cambio en la conductividad eléctrica.

Las películas no reguladas a menudo exhiben conductividad de tipo n caracterizada por una alta densidad de defectos. Al asegurar una presencia suficiente de azufre para la pasivación, el sistema de vacío permite la transformación de la película a una conductividad de tipo p de alta calidad con significativamente menos defectos.

El Papel de la Presión Base

Eliminación de Contaminantes

Mientras que la presión de trabajo controla el azufre, la "presión base" prepara el escenario para la pureza.

Antes de que comience el proceso, el sistema de vacío debe alcanzar un estado de alto vacío, a menudo tan bajo como 2 x 10^-3 Pa. Este paso es distinto de la regulación de la presión de sulfuración, pero es igualmente crítico.

Prevención de la Oxidación

Lograr esta baja presión base elimina el oxígeno residual y el vapor de agua de la cámara.

Esto evita que el disulfuro de molibdeno se oxide durante el calentamiento o la deposición. La eliminación de estos contaminantes asegura la estequiometría correcta y preserva la pureza de las características del semiconductor.

Comprender los Compromisos

El Equilibrio entre Retención y Evacuación

Existe un delicado equilibrio entre retener azufre y mantener un flujo dinámico.

Si la presión es demasiado alta, el proceso puede volverse estancado; si es demasiado baja, la fuente de azufre se agota antes de que la pasivación esté completa. El sistema debe monitorear activamente esto para mantenerse dentro de la ventana de 50-300 Torr.

Sensibilidad a la Contaminación

La dependencia de un entorno de vacío hace que el proceso sea muy sensible a las tasas de fugas.

Incluso fugas menores que comprometen la presión base (2 x 10^-3 Pa) pueden introducir oxígeno, negando los beneficios de la posterior pasivación con azufre. Un sello de vacío robusto es un requisito no negociable para MoS2 de alto rendimiento.

Tomando la Decisión Correcta para Su Objetivo

Para optimizar su producción de películas delgadas de MoS2, debe configurar su sistema de vacío según la fase específica del proceso.

- Si su enfoque principal es la Pureza y Estequiometría de la Película: Priorice lograr una presión base de 2 x 10^-3 Pa o inferior para eliminar el oxígeno y el vapor de agua antes de que comience el proceso.

- Si su enfoque principal es el Ajuste de la Conductividad (de tipo n a tipo p): Concéntrese en el control preciso de la presión aguas abajo para mantener la cámara entre 50 y 300 Torr, asegurando la máxima disponibilidad de azufre para la reparación de defectos.

El sistema de vacío no es simplemente una bomba; es el controlador activo del potencial químico que define la calidad final de su semiconductor.

Tabla Resumen:

| Parámetro | Rango Objetivo | Impacto Funcional en MoS2 |

|---|---|---|

| Presión Base | < 2 x 10^-3 Pa | Elimina oxígeno/agua; previene la oxidación y asegura la pureza. |

| Presión de Trabajo | 50 - 300 Torr | Regula la tasa de evaporación del azufre; mantiene la atmósfera de reacción. |

| Presión Parcial de Azufre | Control de Estrangulamiento | Permite la pasivación de defectos y la reparación de la estructura cristalina. |

| Ajuste de Conductividad | Suministro Optimizado | Facilita la transición de tipo n con muchos defectos a tipo p de alta calidad. |

Mejore su Investigación de Materiales con la Precisión KINTEK

Lograr el delicado equilibrio de la presión parcial de azufre y la pureza de alto vacío requiere equipos diseñados para la excelencia. KINTEK proporciona sistemas líderes en la industria de Vacío, CVD y hornos de alta temperatura diseñados específicamente para cumplir con las rigurosas demandas de la fabricación de semiconductores.

Respaldadas por nuestra I+D experta y fabricación avanzada, nuestras soluciones personalizables garantizan que sus procesos de sulfuración de MoS2 logren una estequiometría perfecta y pasivación de defectos en todo momento.

¿Listo para optimizar su producción de películas delgadas?

Contacte a los Expertos de KINTEK Hoy para discutir sus requisitos de laboratorio únicos y descubrir la precisión de nuestros sistemas térmicos personalizables.

Guía Visual

Referencias

- Md Shariful Islam, Nowshad Amin. Pressure-dependent sulfurization of molybdenum thin films for high-quality MoS<sub>2</sub> formation. DOI: 10.1088/1755-1315/1500/1/012020

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué es la cementación al vacío o cementación a baja presión (LPC)? Descubra el endurecimiento superficial de precisión para el acero

- ¿Cómo logran los hornos de vacío de laboratorio niveles de ultra alto vacío? Desbloquee entornos de procesamiento prístinos

- ¿Por qué es necesario un horno de vacío para la fabricación de MSC? Garantiza un secado de micro-supercondensadores de alto rendimiento

- ¿Qué tipos de materiales se procesan utilizando hornos de resistencia al vacío? Ideal para metales reactivos, aleaciones y cerámicas

- ¿Cómo difieren las características estructurales de un horno de caja y un horno de vacío? Compare para las necesidades de su laboratorio

- ¿Cuál es la función principal de un horno de sublimación al vacío en el proceso de recuperación de magnesio de aleaciones de magnesio de desecho?

- ¿Cómo se debe manipular un crisol después de haber sido calentado en un horno de vacío? Garantice la integridad del material y resultados precisos

- ¿Cuál es el propósito principal de usar un horno de secado al vacío para compuestos de rGO/tMO? Asegurar la pureza y la integridad estructural