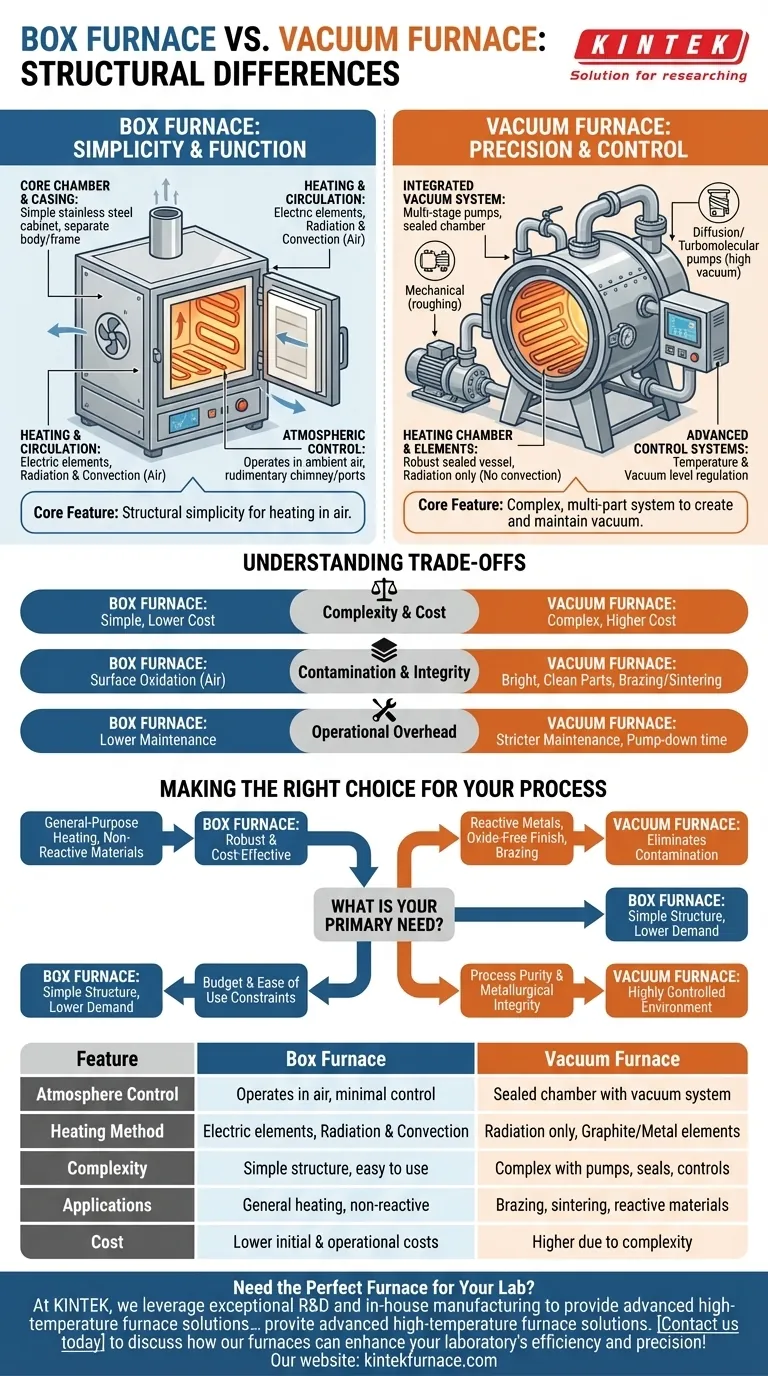

En esencia, un horno de caja se define por su simplicidad estructural para calentar en aire, mientras que un horno de vacío es un sistema complejo de varias partes definido por su capacidad para crear un vacío. La diferencia estructural fundamental es la presencia de un sistema de vacío integrado —que incluye bombas y una cámara sellada— que es la característica de diseño central de un horno de vacío y está completamente ausente en un horno de caja estándar.

La elección entre estos hornos no es solo sobre calentar; se trata de controlar el entorno de procesamiento. La estructura simple de un horno de caja está diseñada para controlar la temperatura dentro de una atmósfera de aire, mientras que la estructura compleja de un horno de vacío está diseñada para controlar la temperatura y la ausencia casi total de esa atmósfera.

Deconstruyendo el Horno de Caja: Simplicidad y Función

Un horno de caja, a menudo llamado horno mufla, está diseñado para aplicaciones de alta temperatura sencillas donde la interacción con la atmósfera es aceptable o deseada. Su estructura prioriza la facilidad de uso y la rentabilidad.

La Cámara Central y la Carcasa

El horno consta de un gabinete o cámara simple con forma de caja, generalmente construido con placas de acero inoxidable y aislamiento resistente a altas temperaturas.

Para facilitar la operación y el mantenimiento, el cuerpo principal del horno y su estructura de soporte a menudo se construyen como unidades separadas.

El Sistema de Calentamiento y Circulación

El calentamiento generalmente se logra con alambre calefactor eléctrico o elementos de resistencia similares. Estos elementos calientan la cámara y el calor se transfiere a la pieza de trabajo tanto por radiación como por convección.

Para mejorar la uniformidad de la temperatura, muchos hornos de caja incluyen equipos auxiliares como ventiladores para hacer circular el aire caliente dentro de la cámara.

Control Atmosférico

Por defecto, un horno de caja funciona con aire ambiente. Algunos modelos ofrecen control atmosférico rudimentario, como una chimenea controlable para ventilar humos o puertos para introducir gases específicos, pero no están diseñados para mantener un vacío.

Anatomía de un Horno de Vacío: Precisión y Control

La estructura de un horno de vacío es inherentemente más compleja porque su objetivo principal es eliminar el entorno de procesamiento (aire y otros gases) antes y durante el calentamiento.

El Sistema de Vacío Integrado

Esta es la característica estructural definitoria. Es un sistema de varias etapas que comprende una cámara de horno sellada y una serie de bombas.

Se utilizan bombas mecánicas para el agotamiento inicial (roughing), mientras que se utilizan bombas de difusión o bombas turbomoleculares para alcanzar los niveles de alto vacío necesarios para procesos sensibles.

La Cámara de Calentamiento y los Elementos

La cámara de calentamiento es un recipiente sellado y robusto capaz de soportar altas temperaturas y diferencias extremas de presión.

Los elementos calefactores están hechos de materiales como grafito, cerámica o metales refractarios que funcionan bien en vacío. Debido a que un vacío tiene muy pocas moléculas, la transferencia de calor ocurre casi exclusivamente por radiación, no por convección.

Los Sistemas de Control Avanzados

Los hornos de vacío integran múltiples sistemas de control. Un controlador inteligente gestiona el perfil de temperatura, mientras que un sistema separado monitorea y regula el nivel de vacío dentro de la cámara, coordinando el funcionamiento de las diversas bombas.

Comprender las Compensaciones

Las diferencias estructurales crean una división clara en capacidad, complejidad y costo. Comprender estas compensaciones es crucial para tomar una decisión informada.

Complejidad y Costo

La adición de un sistema de vacío, una cámara reforzada y controles avanzados hace que un horno de vacío sea significativamente más complejo y costoso de construir y comprar que un horno de caja.

Contaminación e Integridad del Material

Un horno de caja causará oxidación en la superficie de la mayoría de los metales debido al calentamiento en aire. La estructura de un horno de vacío está diseñada específicamente para prevenir esto, lo que resulta en piezas brillantes y limpias y permite procesos como soldadura fuerte (brazing), sinterización y recocido de materiales reactivos.

Costos Operativos

Operar un horno de vacío requiere más capacitación y un programa de mantenimiento más estricto. Las bombas de vacío y los sellos necesitan atención regular para garantizar el rendimiento y prevenir fallas costosas. El ciclo de evacuación (pump-down) también añade tiempo a cada ciclo de proceso.

Tomar la Decisión Correcta para su Proceso

La sensibilidad de su aplicación a la contaminación atmosférica es el factor más importante al elegir entre estos dos tipos de hornos.

- Si su enfoque principal es el calentamiento de uso general o tratamientos térmicos simples en materiales no reactivos: Un horno de caja ofrece una solución robusta, rentable y sencilla.

- Si está procesando metales reactivos, requiere un acabado superficial libre de óxido o está realizando soldadura fuerte: El horno de vacío es esencial, ya que su estructura está diseñada específicamente para eliminar la contaminación atmosférica.

- Si el presupuesto y la facilidad de uso son sus principales limitaciones: La estructura más simple y las menores exigencias operativas de un horno de caja lo convierten en la opción clara.

- Si la pureza del proceso y la integridad metalúrgica no son negociables: El entorno complejo pero altamente controlado proporcionado por la estructura del horno de vacío es la única opción viable.

Comprender que la estructura de cada horno permite directamente su función le permite seleccionar la herramienta adecuada para el resultado material requerido.

Tabla Resumen:

| Característica | Horno de Caja | Horno de Vacío |

|---|---|---|

| Control de Atmósfera | Opera en aire, control mínimo | Cámara sellada con sistema de vacío para atmósfera nula |

| Método de Calentamiento | Elementos eléctricos, radiación y convección | Solo radiación, elementos como grafito o metales |

| Complejidad | Estructura simple, fácil de usar | Complejo con bombas, sellos y controles avanzados |

| Aplicaciones | Calentamiento general, materiales no reactivos | Soldadura fuerte, sinterización, materiales reactivos, acabados libres de óxido |

| Costo | Menores costos iniciales y operativos | Mayor debido a la complejidad y el mantenimiento |

¿Necesita el Horno Perfecto para su Laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye Hornos de Mufla, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que esté procesando materiales reactivos o necesite un calentamiento rentable, podemos ayudarle a lograr resultados superiores. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la eficiencia y precisión de su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad