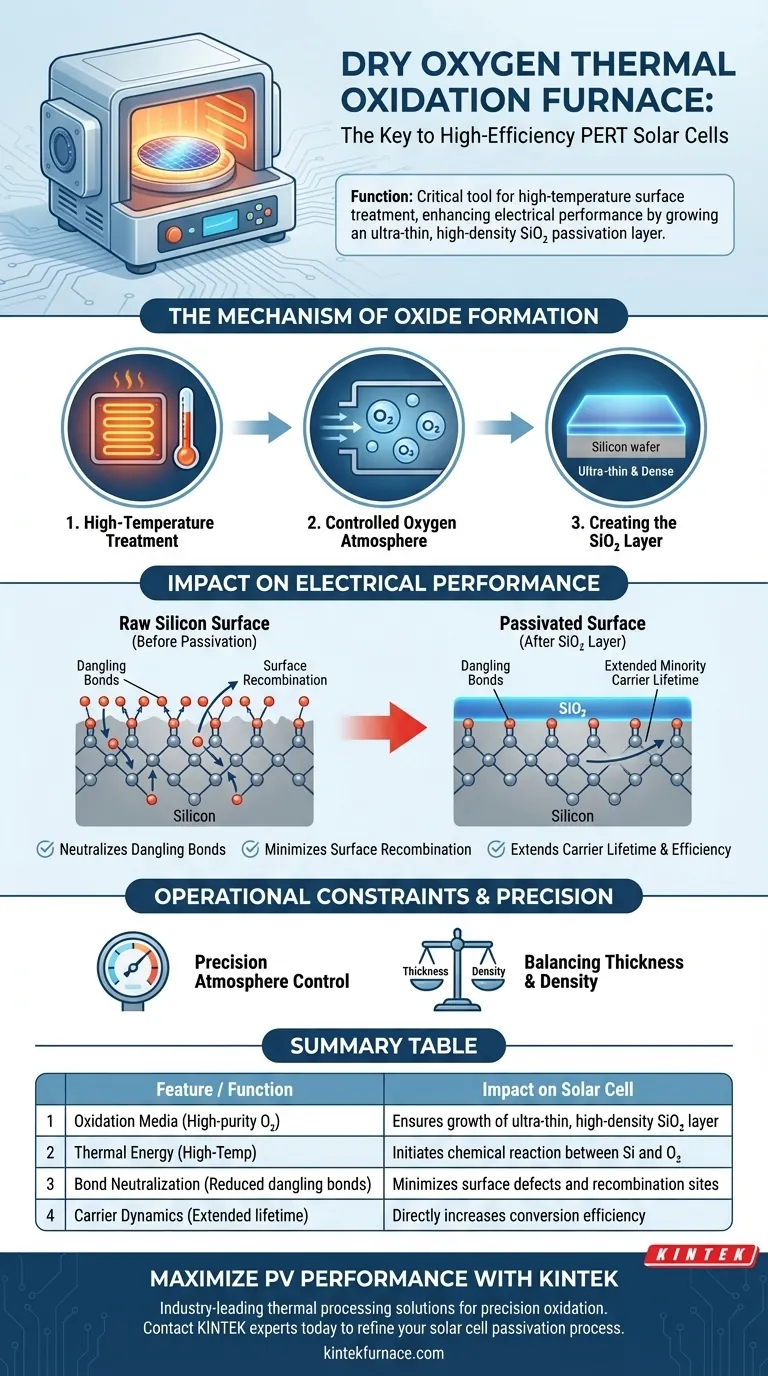

Un horno de oxidación térmica de oxígeno seco sirve como una herramienta de procesamiento crítica diseñada para mejorar el rendimiento eléctrico de las células solares PERT a través de un tratamiento superficial a alta temperatura. Su función principal es exponer las obleas de silicio a una atmósfera de oxígeno estrictamente controlada, facilitando el crecimiento de una capa de dióxido de silicio (SiO2) ultradelgada y de alta densidad. Esta capa de óxido específica actúa como una barrera de pasivación, fundamental para la capacidad de la célula de convertir la luz en electricidad de manera eficiente.

El valor central de este horno radica en su capacidad para reducir significativamente la densidad de enlaces colgantes en la superficie del silicio. Al minimizar estos defectos, el proceso reduce la recombinación superficial, extendiendo así la vida útil de los portadores minoritarios y aumentando directamente la eficiencia general de la célula solar.

El Mecanismo de Formación de Óxido

Tratamiento a Alta Temperatura

El horno funciona sometiendo las obleas de silicio a un tratamiento a alta temperatura. Esta energía térmica es el catalizador necesario para iniciar la reacción de oxidación en la superficie de la oblea.

Atmósfera de Oxígeno Controlada

Crucial para este proceso es el entorno dentro del horno. Utiliza una atmósfera de oxígeno controlada, asegurando que el oxígeno puro reaccione con la superficie del silicio de manera predecible y uniforme.

Creación de la Capa de SiO2

La combinación de calor y oxígeno da como resultado la formación de una capa de pasivación de dióxido de silicio (SiO2). Esta capa se describe como ultradelgada y densa, características físicas que son esenciales para su efectividad como barrera eléctrica.

Impacto en el Rendimiento Eléctrico

Neutralización de Enlaces Colgantes

Una superficie de silicio en bruto está plagada de "enlaces colgantes", enlaces químicos incompletos que actúan como trampas para los portadores eléctricos. El proceso de oxidación térmica proporcionado por el horno reduce efectivamente la densidad de estos enlaces colgantes.

Minimización de la Recombinación Superficial

Al neutralizar los defectos superficiales, la capa de SiO2 previene la recombinación superficial. Este es el fenómeno por el cual los electrones y huecos generados se recombinan y se pierden antes de que puedan ser recolectados como corriente.

Extensión de la Vida Útil de los Portadores

La consecuencia directa de la reducción de la recombinación es un aumento en la vida útil de los portadores minoritarios. Una vida útil más larga significa que los portadores de carga existen por más tiempo dentro del silicio, lo que aumenta la probabilidad de que contribuyan a la producción de energía de la célula.

Restricciones Operativas y Precisión

La Necesidad de Control de la Atmósfera

La efectividad de la capa de pasivación depende completamente de la precisión de la atmósfera de oxígeno. Como señala la referencia, la atmósfera debe ser "controlada" para garantizar que la capa de óxido resultante logre la densidad necesaria; un entorno fluctuante podría comprometer la calidad de la capa.

Equilibrio entre Grosor y Densidad

El objetivo no es solo cualquier capa de óxido, sino una que sea ultradelgada y densa. El horno debe operar dentro de parámetros específicos para lograr este equilibrio, ya que una capa demasiado porosa o de grosor incorrecto puede no pasivar adecuadamente los defectos superficiales.

Tomando la Decisión Correcta para su Objetivo

Para maximizar los beneficios de la oxidación térmica de oxígeno seco en su producción de células PERT:

- Si su enfoque principal es la Eficiencia de la Célula: Priorice la capacidad del horno para crear una capa de SiO2 densa, ya que esto se correlaciona directamente con un aumento en la vida útil de los portadores minoritarios.

- Si su enfoque principal es la Gestión de Defectos: Asegúrese de que los parámetros del tratamiento térmico estén optimizados para maximizar la reducción de los enlaces colgantes en la superficie del silicio.

La utilidad final del horno de oxidación térmica de oxígeno seco es su capacidad para convertir una superficie de silicio propensa a defectos en una interfaz eléctrica de alto rendimiento.

Tabla Resumen:

| Característica | Función en la Pasivación PERT | Impacto en la Célula Solar |

|---|---|---|

| Medio de Oxidación | Atmósfera de oxígeno seco de alta pureza | Asegura el crecimiento de una capa de SiO2 ultradelgada y de alta densidad |

| Energía Térmica | Catalizador del tratamiento a alta temperatura | Inicia la reacción química entre Si y O2 |

| Neutralización de Enlaces | Reducción de la densidad de enlaces colgantes | Minimiza los defectos superficiales y los sitios de recombinación |

| Dinámica de Portadores | Extensión de la vida útil de los portadores minoritarios | Aumenta directamente la eficiencia de conversión de la célula |

Maximice su Rendimiento Fotovoltaico con KINTEK

¿Listo para elevar la eficiencia de sus células solares PERT? KINTEK ofrece soluciones de procesamiento térmico a alta temperatura líderes en la industria, diseñadas para una oxidación de precisión. Respaldados por I+D experto y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubo, rotativos, de vacío y CVD, todos personalizables para satisfacer sus requisitos específicos de laboratorio o producción.

Nuestros hornos de oxidación térmica garantizan el equilibrio perfecto entre densidad y grosor del óxido para minimizar la recombinación superficial y maximizar la vida útil de los portadores. Contacte a los expertos de KINTEK hoy mismo para discutir sus necesidades únicas y descubrir cómo nuestra avanzada tecnología de hornos puede refinar su proceso de pasivación de células solares.

Guía Visual

Referencias

- Hakim Korichi, Ahmed Baha-Eddine Bensdira. Investigating the influence of boron diffusion temperature on the performance of n-type PERT monofacial solar cells with reduced thermal steps. DOI: 10.35784/iapgos.6599

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cómo garantiza un horno de secado al vacío una encapsulación eficiente? Domine la impregnación al vacío para materiales de cambio de fase

- ¿Por qué es fundamental un entorno de vacío de laboratorio para el sinterizado de la aleación de aluminio A357? Lograr un rendimiento de alta densidad

- ¿Cuáles son algunos tipos comunes de hornos de vacío? Explore sus usos y beneficios

- ¿Qué es la cementación al vacío y cómo funciona? Descubra el endurecimiento avanzado de la superficie para componentes de acero superiores

- ¿Cómo facilita un horno de presión de gas la densificación de Si3N4–SiC–MoSi2? Logrando una densidad cercana a la teórica

- ¿Cuáles son las ventajas de realizar la soldadura fuerte en un entorno de vacío? Consiga uniones limpias y fuertes con precisión

- ¿Cómo se utilizan los hornos de vacío en la industria aeroespacial? Mejora de la seguridad y el rendimiento en la aviación

- ¿Cuál es el objetivo del secado al vacío en electrolitos de NaF–Na3AlF6? Garantizar el rendimiento de la sal fundida de alta pureza