En la industria aeroespacial, los hornos de vacío son la tecnología esencial utilizada para el tratamiento térmico de materiales de alto rendimiento como el titanio y las superaleaciones a base de níquel. Estos procesos crean los componentes críticos para las misiones en motores de aeronaves, trenes de aterrizaje y fuselajes, asegurando que posean la extrema resistencia, resistencia al calor y la integridad estructural requeridas para el vuelo.

El desafío central en la fabricación aeroespacial no es solo dar forma al metal, sino perfeccionar su estructura interna. Los hornos de vacío proporcionan el único entorno lo suficientemente puro como para eliminar la contaminación atmosférica, lo que permite a los ingenieros controlar con precisión las propiedades de un material para cumplir con los estándares innegociables de seguridad y rendimiento.

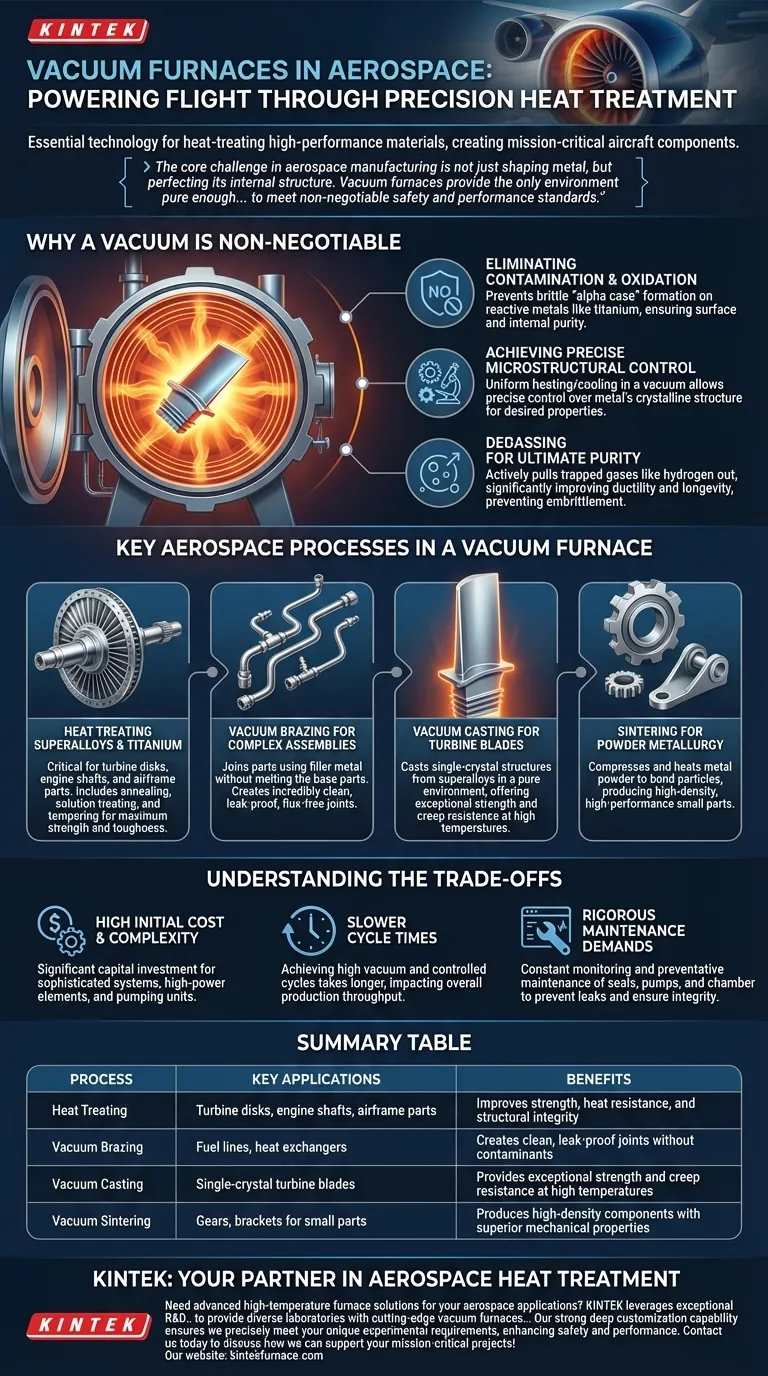

Por qué el vacío es innegociable

El propósito principal de un horno de vacío no es el calor, sino la ausencia de aire. Al eliminar gases como el oxígeno y el nitrógeno, los ingenieros obtienen un control absoluto sobre la química del material durante el tratamiento térmico.

Eliminación de la contaminación y la oxidación

Cuando se calientan al aire libre, los metales reactivos como el titanio forman una capa exterior oxidada y quebradiza conocida como "capa alfa". Esta capa compromete la resistencia del componente y su vida útil a la fatiga.

Un entorno de vacío previene la oxidación y otras reacciones químicas no deseadas, asegurando que la superficie y la estructura interna del material permanezcan puras y funcionen exactamente como fueron diseñadas.

Lograr un control microestructural preciso

Los procesos de tratamiento térmico como el recocido y el endurecimiento funcionan alterando la estructura cristalina (microestructura) del metal.

El calentamiento y enfriamiento uniformes, alcanzables solo en vacío, permiten un control excepcionalmente preciso de esta estructura. Así es como una sola aleación puede hacerse blanda y maleable para el conformado o increíblemente dura y fuerte para su aplicación final.

Desgasificación para la máxima pureza

Los metales pueden contener gases disueltos como el hidrógeno, lo que puede provocar una forma peligrosa de agrietamiento llamada fragilización por hidrógeno.

El vacío extrae activamente estos gases atrapados del metal durante el ciclo de calentamiento, un proceso conocido como desgasificación. Esto mejora significativamente la ductilidad y la longevidad del material.

Procesos aeroespaciales clave en un horno de vacío

Diferentes componentes y materiales requieren procesos específicos de horno de vacío para lograr su estado final y perfeccionado.

Tratamiento térmico de superaleaciones y titanio

Esta es la aplicación más común. Componentes críticos como discos de turbina, ejes de motor y piezas estructurales del fuselaje se fabrican con superaleaciones a base de níquel y aleaciones de titanio.

Los procesos incluyen recocido para aliviar tensiones después de la forja, tratamiento de solución y envejecimiento para impartir la máxima resistencia, y templado para añadir tenacidad.

Soldadura fuerte al vacío para ensamblajes complejos

La soldadura fuerte utiliza un metal de aporte para unir dos piezas sin fundir las piezas en sí. En un vacío, este proceso es increíblemente limpio y fuerte.

La soldadura fuerte al vacío se utiliza para crear ensamblajes complejos como líneas de combustible o intercambiadores de calor. Las juntas resultantes son herméticas y están libres de contaminantes de fundente que podrían causar corrosión.

Fundición al vacío para álabes de turbina

Los álabes de turbina de los motores a reacción modernos deben soportar temperaturas superiores a su propio punto de fusión. Esto se logra fundiéndolos como un monocristal a partir de una superaleación.

Los hornos de fundición al vacío proporcionan el entorno puro y estrictamente controlado necesario para cultivar estas estructuras monocristalinas, que tienen una resistencia excepcional y resistencia a la fluencia a altas temperaturas.

Sinterización para metalurgia de polvos

Algunas piezas pequeñas y complejas se forman comprimiendo polvo metálico en una forma deseada y luego calentándolo en un horno para unir las partículas, un proceso llamado sinterización.

La sinterización al vacío produce piezas con mayor densidad y propiedades mecánicas superiores en comparación con la sinterización atmosférica, lo que la hace ideal para engranajes y soportes de alto rendimiento.

Comprensión de las compensaciones

Aunque es indispensable, la tecnología de hornos de vacío conlleva complejidades y costos inherentes que deben gestionarse.

Alto costo inicial y complejidad

Los hornos de vacío son sistemas sofisticados que incluyen cámaras de vacío, elementos calefactores de alta potencia y sistemas de bombeo complejos. Su adquisición e instalación representan una inversión de capital significativa.

Tiempos de ciclo más lentos

Lograr un alto vacío es un proceso que consume mucho tiempo. El bombeo de la cámara, la ejecución del ciclo de calor y el enfriamiento controlado tardan significativamente más que los ciclos de hornos atmosféricos comparables, lo que afecta el rendimiento.

Exigencias rigurosas de mantenimiento

La integridad del vacío es primordial. Los sellos, las bombas, los sensores y la propia cámara requieren supervisión constante y mantenimiento preventivo para evitar fugas que podrían comprometer todo un lote de componentes costosos.

Adaptar el proceso al objetivo

La elección del proceso de vacío correcto está determinada completamente por la aplicación final del componente y las características de rendimiento requeridas.

- Si su enfoque principal es el rendimiento y la eficiencia del motor: La fundición al vacío de álabes de turbina monocristalinos y el tratamiento térmico de superaleaciones de níquel son los procesos más críticos.

- Si su enfoque principal es la integridad del fuselaje y la vida útil a la fatiga: Los hornos de vacío de gran formato para el recocido y la eliminación de tensiones de piezas estructurales de titanio masivas son esenciales.

- Si su enfoque principal es la fabricación de piezas pequeñas, complejas o de alta precisión: La soldadura fuerte al vacío y la sinterización de metales ofrecen una calidad de unión superior y la fabricación de componentes de forma neta, reduciendo el desperdicio.

En última instancia, el uso de hornos de vacío en la industria aeroespacial es una inversión directa en la seguridad, la fiabilidad y el rendimiento que definen la aviación moderna.

Tabla de resumen:

| Proceso | Aplicaciones clave | Beneficios |

|---|---|---|

| Tratamiento térmico | Discos de turbina, ejes de motor, piezas del fuselaje | Mejora la resistencia, la resistencia al calor y la integridad estructural |

| Soldadura fuerte al vacío | Líneas de combustible, intercambiadores de calor | Crea juntas limpias y herméticas sin contaminantes |

| Fundición al vacío | Álabes de turbina monocristalinos | Proporciona resistencia excepcional y resistencia a la fluencia a altas temperaturas |

| Sinterización al vacío | Engranajes, soportes para piezas pequeñas | Produce componentes de alta densidad con propiedades mecánicas superiores |

¿Necesita soluciones avanzadas de hornos de alta temperatura para sus aplicaciones aeroespaciales? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar a diversos laboratorios hornos de vacío de vanguardia, incluidos hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, mejorando la seguridad y el rendimiento. Contáctenos hoy para discutir cómo podemos apoyar sus proyectos críticos para la misión.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo