En esencia, el prensado en caliente es un proceso de fabricación crítico utilizado en industrias donde el rendimiento del material no puede verse comprometido. Se emplea más comúnmente en los sectores aeroespacial, de cerámicas avanzadas, electrónica y defensa para producir componentes con una resistencia y densidad excepcionales.

El prensado en caliente se elige no solo para dar forma a una pieza, sino para alterar fundamentalmente su microestructura. Al aplicar calor y presión simultáneamente, elimina los huecos internos y fusiona los polvos de material en un estado sólido y de alta densidad, logrando propiedades inalcanzables con otros métodos.

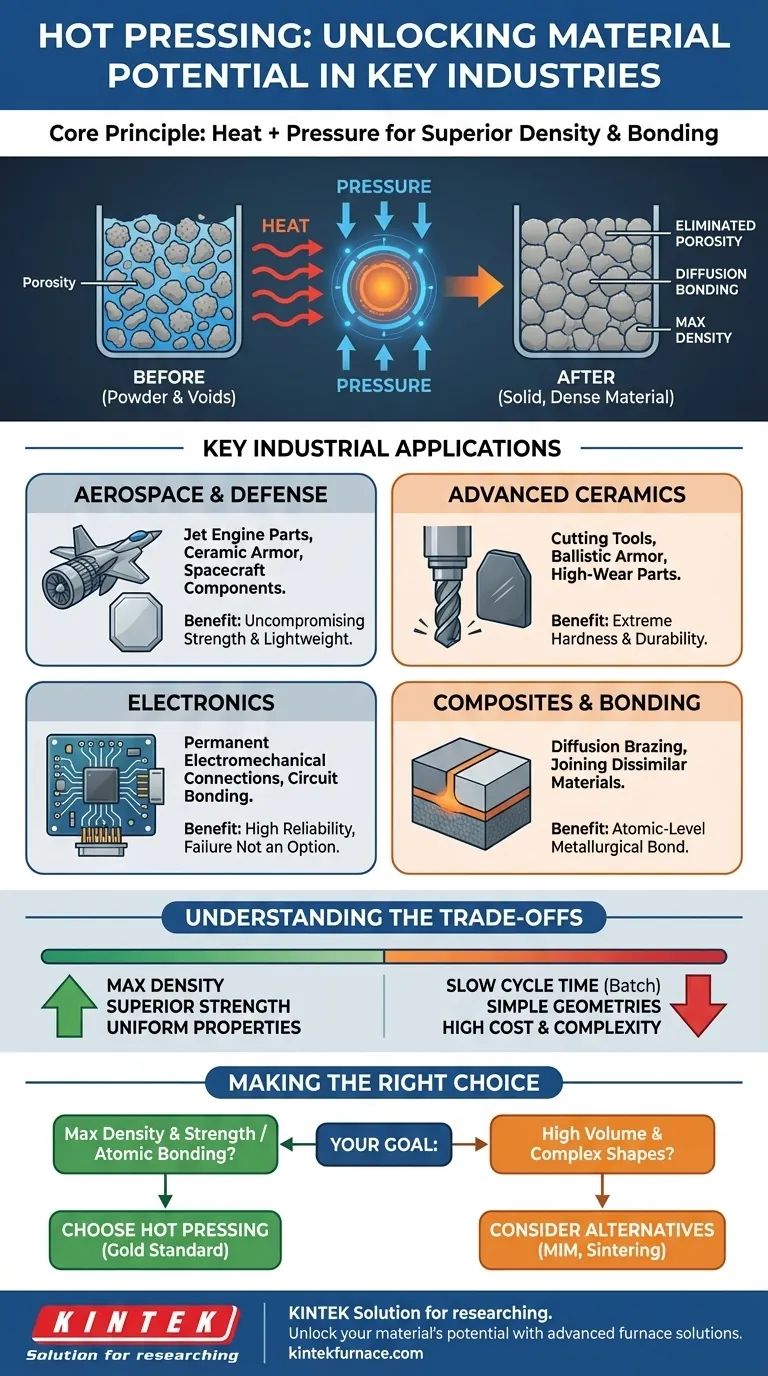

Cómo el prensado en caliente libera el potencial del material

Para entender por qué industrias específicas dependen del prensado en caliente, primero debe comprender los cambios únicos que este proceso confiere a un material a nivel microscópico.

El principio fundamental: calor y presión

El prensado en caliente implica colocar un material, a menudo en forma de polvo, en un molde y someterlo a altas temperaturas y una presión mecánica significativa al mismo tiempo. Esta combinación es clave para su eficacia.

Eliminación de la porosidad para una densidad máxima

La función principal de la presión es exprimir los espacios vacíos, o porosidad, entre las partículas iniciales del material. Este proceso de consolidación empuja el material hacia su densidad máxima teórica, la cual está directamente relacionada con una mejor resistencia mecánica y fiabilidad.

Promoción de la difusión y la unión

Simultáneamente, la alta temperatura energiza los átomos dentro del material. Esta energía les permite moverse y difundirse a través de los límites de las partículas adyacentes, creando enlaces metalúrgicos fuertes y permanentes. El resultado es una pieza monolítica única con propiedades uniformes.

Aplicaciones industriales clave

La capacidad de crear materiales densos y sin defectos hace que el prensado en caliente sea indispensable para aplicaciones de alto riesgo.

Aeroespacial y Defensa: Para una resistencia sin concesiones

Estas industrias demandan materiales que sean ligeros e increíblemente resistentes. El prensado en caliente se utiliza para fabricar componentes como blindaje cerámico avanzado para vehículos y personal, así como piezas de alto rendimiento para motores a reacción y naves espaciales que deben soportar condiciones extremas.

Cerámicas avanzadas: creación de materiales superduros

El prensado en caliente es esencial para crear cerámicas no óxidas como el carburo de boro o el nitruro de silicio. Estos materiales se utilizan para herramientas de corte industriales, componentes de alto desgaste y placas de blindaje balístico, donde la dureza y la durabilidad extremas son los requisitos principales.

Compuestos y unión: Fusión de materiales disímiles

El proceso también se utiliza para crear materiales compuestos o para unir diferentes materiales. Un ejemplo clave es la soldadura fuerte por difusión, donde un horno de prensado en caliente facilita una unión entre dos piezas a nivel atómico, creando una junta tan fuerte como los propios materiales originales.

Electrónica: Para conexiones permanentes y fiables

En electrónica especializada, el prensado en caliente se utiliza para crear conexiones electromecánicas permanentes. Esto puede implicar la unión de circuitos flexibles a placas rígidas o la creación de otras interconexiones de alta fiabilidad donde el fallo no es una opción.

Comprender las compensaciones

A pesar de sus beneficios, el prensado en caliente no es una solución universal. Viene con limitaciones específicas que lo hacen inadecuado para muchos escenarios de fabricación comunes.

Tiempo de ciclo y rendimiento

El prensado en caliente es un proceso por lotes que es inherentemente lento. Los ciclos de calentamiento, prensado y enfriamiento pueden durar varias horas, lo que lo hace poco adecuado para la producción de gran volumen donde la velocidad es una prioridad.

Limitaciones geométricas

El proceso generalmente se limita a producir piezas con geometrías relativamente simples, como discos, bloques o placas. Crear formas tridimensionales altamente complejas es difícil y, a menudo, requiere un extenso mecanizado posterior al proceso, lo que aumenta el costo.

Costo y complejidad

Los hornos de prensado en caliente y los troqueles de alta resistencia requeridos son equipos de capital costosos. El proceso exige un control preciso sobre las gradientes de temperatura y presión, lo que aumenta la complejidad operativa y el costo.

Elegir correctamente para su objetivo

La selección del prensado en caliente depende completamente de si las propiedades finales del material justifican el costo y la complejidad del proceso.

- Si su objetivo principal es crear materiales con máxima densidad y resistencia mecánica: El prensado en caliente es el estándar de oro para eliminar la porosidad y lograr el máximo rendimiento en cerámicas y compuestos avanzados.

- Si su objetivo principal es unir materiales disímiles con un fuerte enlace metalúrgico: El prensado en caliente permite la unión por difusión y la soldadura fuerte, creando juntas que a menudo son superiores a la soldadura o sujeción convencional.

- Si su objetivo principal es producir piezas complejas en alto volumen: Debe investigar métodos alternativos como el moldeo por inyección de metal (MIM) o la sinterización convencional, que ofrecen un mayor rendimiento para formas intrincadas.

En última instancia, usted elige el prensado en caliente cuando la integridad del material en sí mismo es el factor más crítico para el éxito.

Tabla resumen:

| Industria | Aplicaciones clave |

|---|---|

| Aeroespacial y Defensa | Piezas de motores a reacción, blindaje cerámico, componentes de naves espaciales |

| Cerámicas Avanzadas | Herramientas de corte, blindaje balístico, piezas de alto desgaste |

| Electrónica | Conexiones electromecánicas permanentes, unión de circuitos |

| Compuestos y Unión | Soldadura fuerte por difusión, unión de materiales disímiles |

Libere todo el potencial de sus materiales con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Ya sea que trabaje en la industria aeroespacial, cerámica, electrónica o de defensa, nuestra experiencia en prensado en caliente puede ayudarlo a lograr la máxima densidad, resistencia y confiabilidad. Aprovechando una excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos adaptar una solución para sus aplicaciones de alto riesgo.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores