En resumen, usar un vacío o una atmósfera protegida durante la sinterización es esencial para prevenir reacciones químicas como la oxidación que degradan la calidad del material. Al eliminar los gases atmosféricos reactivos, estos entornos controlados aseguran que el producto final logre una mayor pureza, una densidad superior y propiedades mecánicas significativamente mejoradas, como la resistencia y la tenacidad.

Trasladar el proceso de sinterización a un entorno controlado no es simplemente una precaución; es una mejora fundamental del proceso. Elimina la interferencia atmosférica para brindarle control directo sobre las interacciones a nivel atómico que definen la calidad y el rendimiento de su material final.

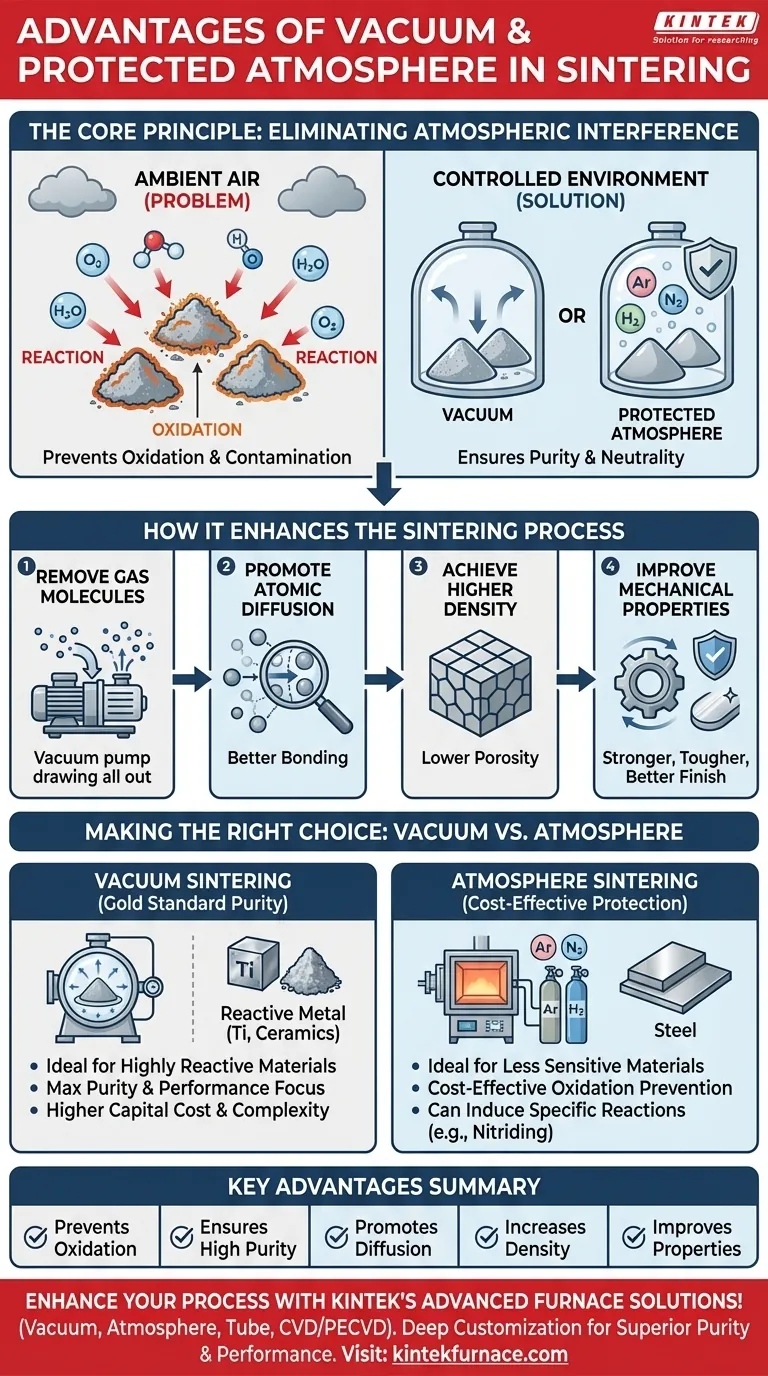

El Principio Central: Eliminar la Interferencia Atmosférica

La sinterización ocurre a temperaturas extremadamente altas, lo que hace que los materiales sean muy susceptibles a reaccionar con el aire ambiente. Un vacío o una atmósfera de gas controlada contrarresta directamente esta vulnerabilidad.

Prevención de la Oxidación y la Contaminación

A las temperaturas de sinterización, el oxígeno es altamente reactivo y formará fácilmente óxidos en la superficie de las partículas de polvo. Esto crea capas de impurezas que inhiben el proceso de unión.

Un entorno controlado elimina el oxígeno y otros contaminantes como el vapor de agua, evitando que ocurran estas reacciones químicas no deseadas.

Garantizar la Máxima Pureza del Material

Para aplicaciones que involucran materiales sensibles como aleaciones de titanio, implantes médicos o cerámicas avanzadas, incluso cantidades traza de impurezas pueden ser perjudiciales.

Un entorno de alto vacío es la forma más efectiva de eliminar virtualmente todos los gases extraños, asegurando que la pieza sinterizada cumpla con estrictos requisitos de pureza.

Creación de un Entorno Neutro

Más allá del oxígeno, otros gases pueden causar reacciones no deseadas. Por ejemplo, ciertas atmósferas pueden provocar la descarburación o carburación de los aceros, alterando sus propiedades previstas.

Un vacío es fundamentalmente neutro, proporcionando un entorno en el que el material que se está sinterizando no reaccionará con su entorno.

Cómo un Entorno Controlado Mejora la Sinterización

Al eliminar las variables atmosféricas, el proceso de sinterización en sí se vuelve más eficiente y efectivo, lo que resulta en un producto final mediblemente mejor.

Promoción de la Difusión Atómica

La sinterización funciona alentando a los átomos de las partículas de polvo individuales a migrar, o difundirse, a través de los límites para formar enlaces sólidos.

La eliminación de moléculas de gas que ocupan físicamente el espacio entre las partículas y reaccionan con las superficies facilita esta difusión atómica. Esto permite que las partículas se unan de manera más efectiva, que es el mecanismo principal para la densificación.

Lograr una Mayor Densidad y una Menor Porosidad

Cuando los gases quedan atrapados entre las partículas de polvo durante la densificación, forman huecos o poros en el material final. Estos poros son puntos débiles estructurales.

Al llevar a cabo el proceso al vacío, se eliminan los gases atrapados, lo que resulta en un producto con mayor densidad y una porosidad significativamente menor.

Mejora de las Propiedades Mecánicas

El resultado directo de una mayor densidad y pureza es un componente mecánicamente superior.

Una estructura densa y no porosa es inherentemente más fuerte y tenaz. Además, una superficie limpia libre de óxidos conduce a una mejor vida a la fatiga y un acabado de mayor calidad, a menudo reduciendo la necesidad de mecanizado secundario.

Comprender las Compensaciones: Vacío vs. Atmósfera

Si bien ambos métodos protegen el material, no son intercambiables. La elección entre un vacío y una atmósfera de gas específica depende del material, el resultado deseado y las limitaciones operativas.

Cuándo Usar la Sinterización al Vacío

El vacío es el estándar de oro para la pureza. Es la opción preferida para materiales altamente reactivos o cuando las mejores propiedades mecánicas son innegociables.

Crea el entorno más neutro posible, lo que lo hace ideal para materiales en los que cualquier reacción secundaria podría ser catastrófica para el rendimiento.

Cuándo Usar la Sinterización en Atmósfera

La sinterización en atmósfera implica rellenar el horno con un gas controlado como argón, nitrógeno o hidrógeno. Esta es una forma rentable de prevenir la oxidación para materiales menos sensibles.

Si bien protege contra el oxígeno, el gas en sí puede tener ligeras interacciones con el material. En algunos casos, esto es intencional, como usar una atmósfera de nitrógeno para formar nitruros.

El Factor de Costo y Complejidad

Los hornos de vacío son típicamente más complejos y tienen un mayor costo de capital que los hornos de atmósfera. Lograr y mantener un alto vacío requiere sistemas de bombeo y sellos robustos.

Por lo tanto, la sinterización en atmósfera a menudo se elige para la producción de gran volumen donde la extrema pureza de un vacío no es estrictamente necesaria.

Tomar la Decisión Correcta para su Material

Su elección de entorno debe estar impulsada por los requisitos de uso final de su componente. Una comprensión clara de sus objetivos dictará el camino más apropiado y rentable.

- Si su enfoque principal es la máxima pureza y rendimiento: Utilice la sinterización al vacío, especialmente para materiales reactivos como titanio, metales refractarios o cerámicas de alto rendimiento.

- Si su enfoque principal es la prevención de la oxidación rentable: Utilice la sinterización en atmósfera con un gas inerte como el argón para la mayoría de los aceros y aleaciones no ferrosas.

- Si su enfoque principal es inducir una reacción química específica: Utilice una atmósfera reactiva, como nitrógeno para la nitruración o hidrógeno para la reducción de óxidos.

En última instancia, seleccionar el entorno correcto se trata de hacer coincidir el proceso con las propiedades precisas del material que exige su aplicación.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Previene la Oxidación | Elimina el oxígeno y los contaminantes para evitar impurezas superficiales y degradación. |

| Asegura Alta Pureza | Elimina gases extraños para materiales sensibles como aleaciones de titanio e implantes médicos. |

| Promueve la Difusión Atómica | Facilita una mejor unión entre las partículas de polvo al reducir la interferencia de los gases. |

| Aumenta la Densidad | Reduce la porosidad al eliminar los gases atrapados, lo que conduce a estructuras más fuertes. |

| Mejora las Propiedades Mecánicas | Mejora la resistencia, la tenacidad y la vida útil a la fatiga con un acabado limpio y denso. |

| Opciones Rentables | La sinterización en atmósfera con gases inertes ofrece prevención de la oxidación para materiales menos sensibles. |

¡Mejore su proceso de sinterización con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, brindando pureza, densidad y rendimiento superiores para materiales como aleaciones de titanio y cerámicas. ¡Contáctenos hoy para discutir cómo podemos optimizar su entorno de sinterización y lograr sus objetivos de material!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados