Los moldes de grafito son la opción estándar para el sinterizado por prensado en caliente al vacío de compuestos a base de aluminio debido a su excepcional combinación de estabilidad térmica, inercia química y resistencia mecánica. Soportan temperaturas elevadas mientras transfieren eficazmente la presión hidráulica al cuerpo del polvo, asegurando la precisión dimensional y una alta calidad de conformado sin reaccionar con la aleación de aluminio.

El valor fundamental del grafito en este proceso radica en su capacidad para actuar simultáneamente como conductor de calor, recipiente a presión y escudo no reactivo. Permite la densificación de polvos reactivos de aluminio en formas precisas bajo condiciones extremas donde otros materiales de moldeo fallarían o contaminarían el producto.

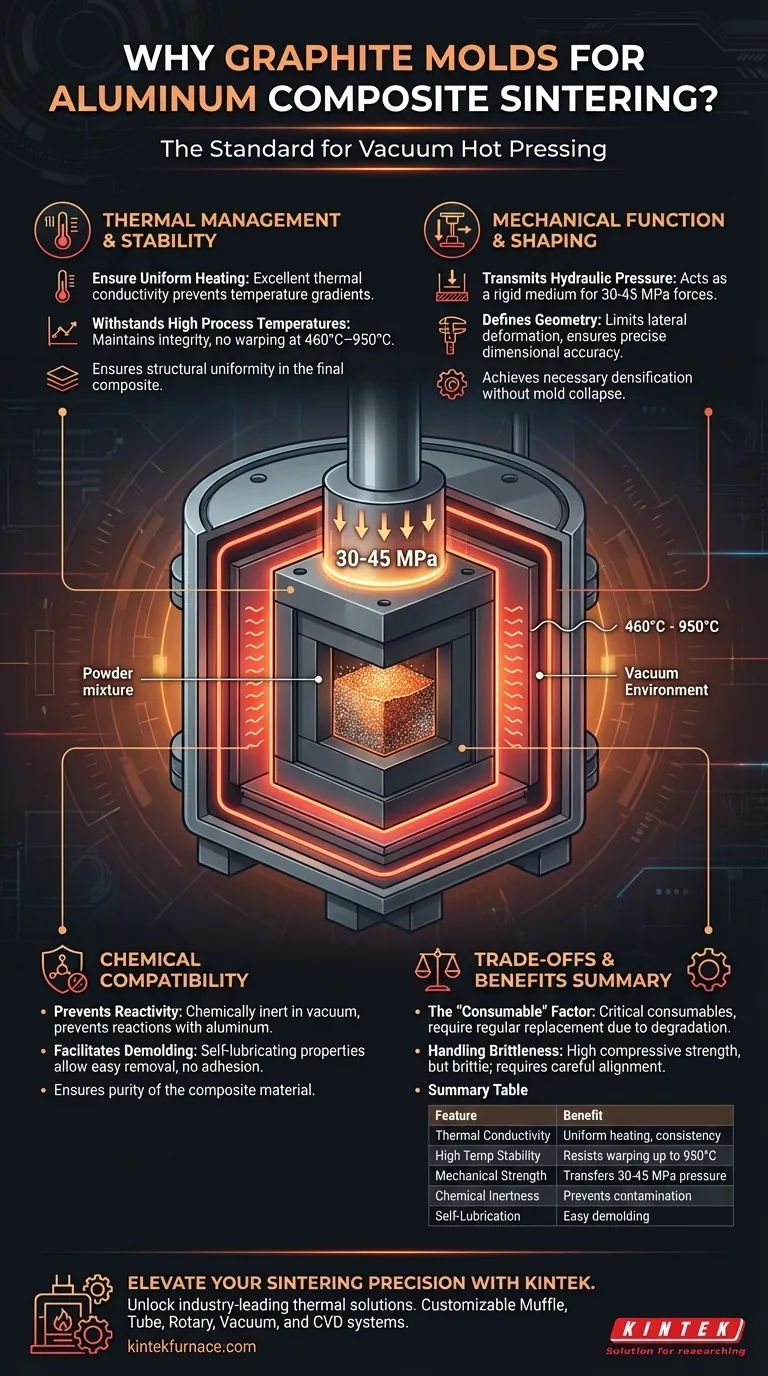

Gestión y Estabilidad Térmica

Garantizando un Calentamiento Uniforme

El grafito posee una excelente conductividad térmica. Esta propiedad es esencial para transferir calor de los elementos calefactores del horno al cuerpo interno del polvo de manera eficiente.

Al garantizar una distribución uniforme del calor, el grafito previene gradientes de temperatura dentro del molde. Esto asegura que el material compuesto se sinterice de manera uniforme, lo que resulta en una uniformidad estructural en toda la pieza final.

Soportando las Temperaturas del Proceso

El prensado en caliente al vacío a menudo requiere temperaturas que oscilan entre aproximadamente 460 °C y hasta 950 °C.

El grafito exhibe una estabilidad térmica superior en estos rangos. A diferencia de muchos metales que podrían ablandarse o deformarse, el grafito mantiene su integridad estructural y no se deforma bajo calor elevado, asegurando que la geometría de la muestra permanezca constante.

Función Mecánica y Conformado

Transmisión de Presión Hidráulica

El proceso de sinterizado depende de alta presión —típicamente entre 30 MPa y 45 MPa— para densificar el polvo.

El grafito tiene suficiente resistencia mecánica a altas temperaturas para soportar estas cargas axiales. Actúa como un medio rígido para transferir la fuerza de la prensa directamente al polvo, logrando la densidad necesaria sin que el molde colapse.

Definición de la Geometría

El molde sirve como el recipiente de contención principal para los polvos mezclados o las láminas apiladas.

Limita la deformación lateral durante la fase de prensado. Esta contención asegura que el "lingote" o componente final alcance una precisión dimensional precisa y adquiera la forma correcta.

Compatibilidad Química

Prevención de la Reactividad

El aluminio y sus aleaciones (como el Aluminio-Estaño) son altamente reactivos, particularmente en estados fundidos o semisólidos.

El grafito es químicamente inerte en un ambiente de vacío. Esto previene reacciones químicas severas entre el molde y la matriz de aluminio, asegurando que la composición química del compuesto permanezca pura e inalterada.

Facilitación del Desmoldeo

El grafito posee naturalmente propiedades autolubricantes y resiste la adhesión a matrices metálicas.

Debido a que el aluminio no se adhiere ni se une químicamente a la pared de grafito, la muestra sinterizada se puede retirar (desmoldear) fácilmente después del proceso. Esto reduce el riesgo de dañar la pieza final durante la extracción.

Comprendiendo los Compromisos

El Factor "Consumible"

Aunque el grafito es robusto, estos moldes generalmente se consideran consumibles críticos.

La exposición repetida a ciclos térmicos y alta presión mecánica eventualmente degradará el molde. Deben inspeccionarse y reemplazarse regularmente para asegurar que continúen produciendo piezas dimensionalmente precisas.

Manejo de la Fragilidad

El grafito tiene alta resistencia a la compresión, pero es inherentemente frágil en comparación con las herramientas de acero.

Requiere una alineación y manipulación cuidadosas dentro de la prensa. Cargas desiguales o fuerzas de cizallamiento pueden hacer que el molde se fracture, a diferencia de los moldes metálicos dúctiles que podrían deformarse antes de romperse.

Tomando la Decisión Correcta para su Objetivo

Al diseñar un proceso de sinterizado para compuestos de aluminio, se selecciona el grafito para equilibrar varios requisitos contrapuestos.

- Si su enfoque principal es la Precisión Dimensional: Confíe en la rigidez a alta temperatura del grafito para mantener tolerancias exactas bajo presiones de hasta 45 MPa.

- Si su enfoque principal es la Pureza del Material: Aproveche la inercia química del grafito para prevenir la contaminación superficial o la aleación entre el molde y el aluminio.

- Si su enfoque principal es la Eficiencia del Proceso: Utilice la conductividad térmica del grafito para reducir los tiempos de ciclo mediante un calentamiento y enfriamiento más rápidos y uniformes.

El grafito une eficazmente el espacio entre un contenedor estructural y un instrumento térmico, haciéndolo indispensable para la densificación de polvos de alta calidad.

Tabla Resumen:

| Característica | Beneficio para el Sinterizado de Aluminio |

|---|---|

| Conductividad Térmica | Asegura un calentamiento uniforme y consistencia estructural en el compuesto. |

| Estabilidad a Alta Temperatura | Resiste la deformación y mantiene la geometría a temperaturas de hasta 950 °C. |

| Resistencia Mecánica | Transfiere 30-45 MPa de presión hidráulica sin colapso del molde. |

| Inercia Química | Previene la contaminación o reacciones entre el molde y el aluminio reactivo. |

| Autolubricación | Facilita el desmoldeo y reduce el daño a la pieza sinterizada final. |

Mejore la Precisión de su Sinterizado con KINTEK

Desbloquee todo el potencial de sus proyectos de ciencia de materiales con soluciones térmicas líderes en la industria. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con otros hornos de alta temperatura de laboratorio, todos totalmente personalizables para satisfacer sus requisitos únicos de sinterizado.

Ya sea que esté procesando compuestos a base de aluminio o cerámicas avanzadas, nuestro equipo garantiza la estabilidad térmica y el control de presión que exige su investigación. Contáctenos hoy mismo para discutir sus necesidades de hornos personalizados y vea cómo nuestra experiencia puede impulsar su innovación.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

La gente también pregunta

- ¿Qué condiciones ambientales críticas proporciona un horno de prensa en caliente al vacío? Optimización de composites de Cobre-MoS2-Mo

- ¿Cuál es la necesidad del desgasificado a baja temperatura en el prensado en caliente al vacío? Garantice una calidad superior de las herramientas de diamante

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio

- ¿Cuáles son los diferentes tipos de métodos de calentamiento en los hornos de sinterización por prensado en caliente al vacío? Compare resistencia vs. inducción

- ¿Por qué es necesario un horno de prensado en caliente equipado con un sistema de vacío para el sinterizado de recubrimientos de aleaciones de alta entropía? Garantice la pureza, la densidad y un rendimiento superior.

- ¿Por qué los materiales del molde en los sistemas FAST/SPS deben poseer alta resistencia mecánica? Garantizando la seguridad y la precisión

- ¿Cuáles son las ventajas técnicas de usar un horno HIP para cables de MgB2? Desbloquee la densidad superconductora máxima

- ¿Qué papel juega una prensa de calor al vacío en la consolidación de polvos de vidrio metálico? Perspectivas expertas sobre consolidación