En resumen, una prensa de vacío ofrece ventajas significativas al crear un entorno controlado y libre de atmósfera para el procesamiento de materiales. Esto previene la oxidación, asegura una distribución de presión perfectamente uniforme y permite procesos térmicos como la sinterización que producen materiales con una densidad, resistencia y pureza superiores en comparación con los métodos convencionales.

Una prensa de vacío es más que una herramienta para aplicar presión; es un sistema para alterar fundamentalmente el entorno de un material. Al eliminar el aire y otros gases, desbloquea capacidades de procesamiento y propiedades de materiales que son simplemente inalcanzables a presión atmosférica.

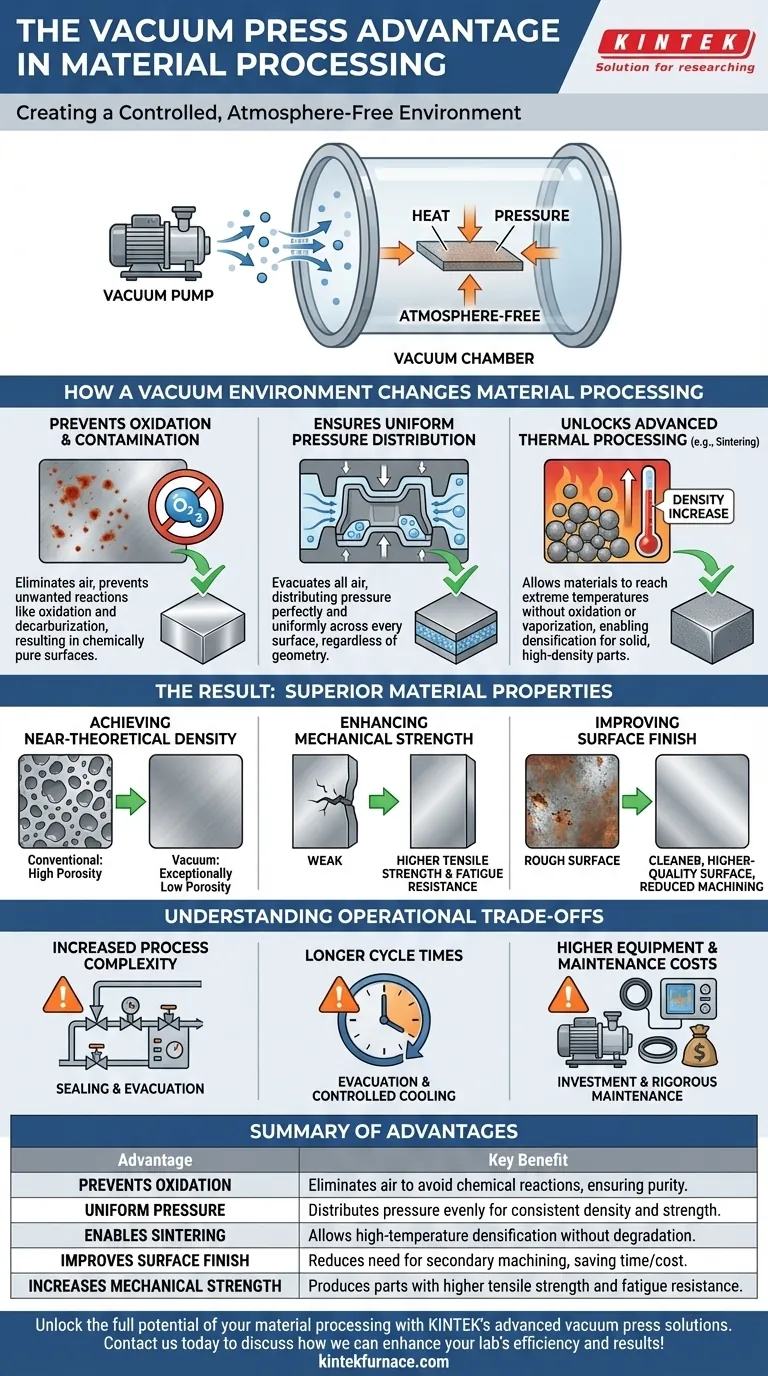

Cómo un entorno de vacío cambia el procesamiento de materiales

El valor central de una prensa de vacío proviene de eliminar una variable: la atmósfera. Este paso aparentemente simple tiene efectos profundos en cómo los materiales responden al calor y la presión.

Previene la oxidación y la contaminación

En una prensa estándar, el aire atrapado con el material (principalmente oxígeno y nitrógeno) reacciona con la pieza de trabajo, especialmente cuando se calienta. Una prensa de vacío elimina este problema.

Al eliminar el aire, se previenen reacciones químicas no deseadas como la oxidación (herrumbramiento) y la descarburación en metales. Esto resulta en una superficie químicamente pura y preserva las propiedades intrínsecas del material.

Asegura una distribución uniforme de la presión

Las bolsas de aire atrapadas entre un molde y una pieza compleja pueden resistir la compresión, creando áreas de menor presión. Esto lleva a una densidad inconsistente y posibles puntos débiles.

Una prensa de vacío evacua todo el aire, asegurando que la presión mecánica aplicada se distribuya perfecta y uniformemente en cada superficie de la pieza, independientemente de su geometría.

Desbloquea el procesamiento térmico avanzado

Muchos procesos avanzados, como la sinterización, requieren altas temperaturas. En una atmósfera normal, los materiales pueden oxidarse o incluso vaporizarse antes de alcanzar la temperatura de procesamiento ideal.

Bajo vacío, el punto de ebullición de los materiales aumenta. Esto permite calentarlos a temperaturas extremas donde pueden ablandarse y densificarse bajo presión sin ser destruidos, formando una pieza final sólida y de alta densidad.

El resultado: Propiedades superiores del material

El entorno controlado se traduce directamente en piezas terminadas con características demostrablemente mejores, lo que hace que las prensas de vacío sean esenciales para aplicaciones de alto rendimiento.

Lograr una densidad casi teórica

La porosidad es un punto de falla crítico en muchos componentes. La combinación de presión uniforme y la eliminación de gases atrapados permite que una prensa de vacío cree piezas con una porosidad excepcionalmente baja y una mayor densidad.

Esta alta densidad es crucial para aplicaciones en la industria aeroespacial, implantes médicos y electrónica avanzada, donde los vacíos internos no son una opción.

Mejora la resistencia mecánica

Un material más denso y puro con una estructura interna más uniforme es intrínsecamente más fuerte.

Las piezas procesadas en vacío exhiben propiedades mecánicas optimizadas, incluyendo mayor resistencia a la tracción y mayor resistencia a la fatiga, porque los puntos de falla comunes han sido eliminados desde el principio.

Mejora el acabado superficial

Debido a que se previene la oxidación y otras reacciones superficiales, la pieza final emerge de la prensa con una superficie más limpia y de mayor calidad. Esto reduce o elimina significativamente la necesidad de mecanizado o acabado secundario, ahorrando tiempo y costos.

Comprender las compensaciones operativas

Aunque potente, esta tecnología no es una solución universal. Las ventajas vienen con consideraciones operativas específicas que la convierten en una elección deliberada.

Mayor complejidad del proceso

Operar una prensa de vacío implica más que solo aplicar presión. El proceso requiere un sellado cuidadoso de la cámara y una fase de evacuación dedicada para eliminar el aire, lo que agrega pasos y requiere una operación experta.

Tiempos de ciclo más largos

La evacuación y, a menudo, las fases de enfriamiento controlado añaden un tiempo significativo a cada ciclo de producción. Esto la hace menos adecuada para la fabricación de gran volumen y bajo costo, donde la velocidad es el principal motor.

Mayores costos de equipo y mantenimiento

Las bombas de vacío, los sellos y los sistemas de control representan una inversión de capital significativa. Estos sistemas también exigen un mantenimiento riguroso para garantizar la integridad del vacío, lo que aumenta el costo total de operación.

Tomar la decisión correcta para su aplicación

La elección de usar una prensa de vacío depende completamente de las propiedades requeridas para su componente final.

- Si su enfoque principal es el procesamiento de metales o aleaciones reactivas: Una prensa de vacío es esencial para prevenir la oxidación y asegurar la pureza del material.

- Si su enfoque principal es crear piezas complejas con densidad uniforme: La distribución uniforme de la presión de una prensa de vacío es crítica para eliminar puntos débiles.

- Si su enfoque principal es lograr el máximo rendimiento y resistencia: Una prensa de vacío es la herramienta definitiva para producir componentes de alta densidad y baja porosidad para aplicaciones críticas.

Al comprender los principios fundamentales de una prensa de vacío, puede tomar una decisión informada para lograr sus objetivos específicos de material.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Previene la oxidación | Elimina el aire para evitar reacciones químicas, asegurando la pureza del material |

| Presión uniforme | Distribuye la presión uniformemente para una densidad y resistencia consistentes |

| Permite la sinterización | Permite la densificación a alta temperatura sin degradación del material |

| Mejora el acabado superficial | Reduce la necesidad de mecanizado secundario, ahorrando tiempo y costos |

| Aumenta la resistencia mecánica | Produce piezas con mayor resistencia a la tracción y a la fatiga |

Desbloquee todo el potencial del procesamiento de sus materiales con las soluciones avanzadas de prensas de vacío de KINTEK. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos para una densidad, pureza y rendimiento superiores. ¡Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su laboratorio!

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué materiales se pueden densificar con una prensa de vacío y cuáles son sus aplicaciones? Descubra la densificación de materiales de alto rendimiento

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores