La función de presión programable es el factor decisivo en la gestión de la integridad estructural de los objetivos de óxido de zinc e indio (IZO) durante el proceso de sinterización. Influye en la calidad al controlar con precisión la velocidad de aplicación y liberación de la fuerza, lo que previene directamente el atrapamiento de gases durante el calentamiento y elimina el agrietamiento causado por el estrés térmico durante el enfriamiento.

Conclusión principal La producción de objetivos cerámicos a gran escala requiere más que solo alta temperatura; requiere la gestión precisa del estrés mecánico. La presión programable actúa como un estabilizador, asegurando que los gases escapen antes de que el material se selle y previniendo fracturas al controlar cómo se relaja el objetivo durante la fase de enfriamiento.

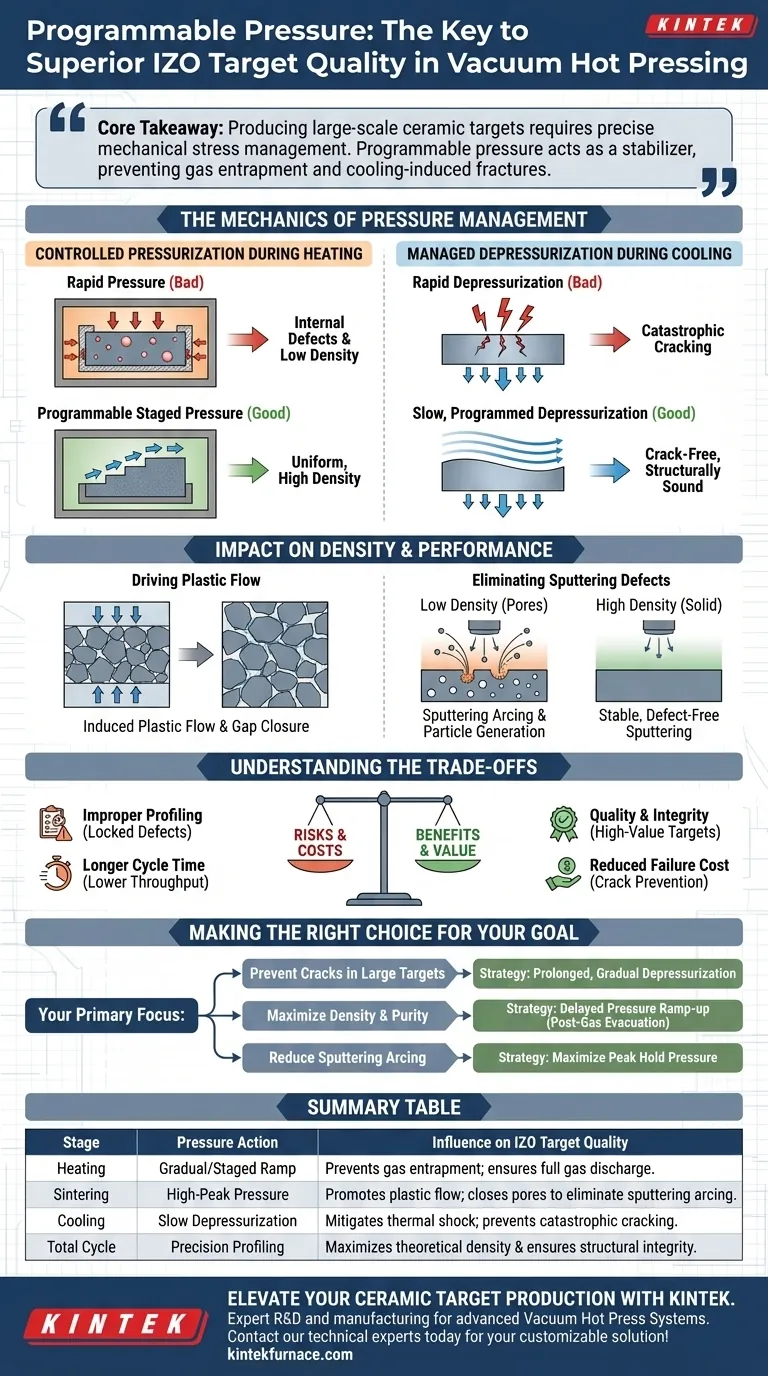

La Mecánica de la Gestión de la Presión

Presurización Controlada Durante el Calentamiento

El riesgo principal durante la fase inicial de calentamiento es el atrapamiento de gases dentro del polvo.

Si la presión mecánica se aplica demasiado rápido, las superficies exteriores del objetivo pueden compactarse y sellarse prematuramente. Esto atrapa volátiles y gases residuales dentro del material, lo que lleva a defectos internos y baja densidad.

La presión programable permite una aplicación de fuerza lenta y escalonada. Este aumento gradual asegura que el polvo permanezca permeable el tiempo suficiente para que los gases se descarguen por completo antes de que el material se densifique.

Despresurización Gestionada Durante el Enfriamiento

La fase de enfriamiento es crítica para mantener la integridad estructural de los objetivos cerámicos, especialmente los objetivos IZO de gran tamaño.

La liberación rápida de presión mientras el material se enfría causa una liberación repentina de estrés térmico. En materiales cerámicos frágiles, este choque a menudo resulta en agrietamiento catastrófico o microfisuras.

Al programar una curva de despresurización lenta, el horno mantiene el soporte mecánico mientras la temperatura del objetivo desciende. Esto permite que las tensiones internas se disipen gradualmente, lo que resulta en un componente libre de grietas y estructuralmente sólido.

El Impacto en la Densidad y el Rendimiento

Impulso del Flujo Plástico

Mientras que el programa de presión previene defectos, la presión mecánica en sí misma es responsable del rendimiento.

La aplicación de fuerza promueve el contacto y la reorganización entre las partículas de polvo. Esto induce flujo plástico, que fuerza físicamente a las partículas a unirse para cerrar los espacios intermedios.

Eliminación de Defectos de Pulverización

El objetivo final de esta densificación es eliminar los poros internos.

Los objetivos producidos con prensado en caliente al vacío programable alcanzan densidades extremadamente altas a temperaturas más bajas. La alta densidad es esencial porque elimina los vacíos internos que típicamente conducen a arcos de pulverización y generación de partículas durante la aplicación final del objetivo.

Comprender las Compensaciones

El Riesgo de un Perfilado Incorrecto

Si bien la presión programable es una herramienta poderosa, introduce complejidad en la receta de fabricación.

Aplicar presión demasiado pronto en el ciclo, incluso lentamente, puede contrarrestar los beneficios del entorno de vacío. Si el polvo se comprime antes de que el vacío haya eliminado eficazmente el oxígeno o los volátiles, los defectos quedan atrapados en el material.

Equilibrio entre Tiempo y Rendimiento

La implementación de etapas lentas de presurización y despresurización extiende el tiempo total del ciclo del horno.

Los fabricantes deben equilibrar la necesidad de calidad con el rendimiento de la producción. Sin embargo, para objetivos IZO de alto valor, el costo de un objetivo agrietado supera con creces el costo de un tiempo de ciclo más largo.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus objetivos IZO, debe alinear la estrategia de presión con sus desafíos de fabricación específicos:

- Si su enfoque principal es prevenir grietas en objetivos grandes: Priorice una etapa de despresurización prolongada y gradual durante el ciclo de enfriamiento para mitigar el choque térmico.

- Si su enfoque principal es maximizar la densidad y la pureza: Asegúrese de que el aumento de presión se retrase hasta que el vacío haya evacuado completamente los volátiles para prevenir el atrapamiento de gases.

- Si su enfoque principal es reducir los arcos de pulverización: Maximice la presión máxima de mantenimiento para forzar el cierre de los poros, asegurando la mayor densidad teórica posible.

En última instancia, la presión programable transforma el horno de prensado en caliente de un simple dispositivo de calentamiento en una herramienta de precisión para la gestión del estrés.

Tabla Resumen:

| Etapa | Acción de Presión | Influencia en la Calidad del Objetivo IZO |

|---|---|---|

| Calentamiento | Aumento Gradual/Escalonado | Previene el atrapamiento de gases; asegura la descarga completa de gases antes de la densificación. |

| Sinterización | Presión Máxima Alta | Promueve el flujo plástico; cierra los poros para eliminar los arcos de pulverización. |

| Enfriamiento | Despresurización Lenta | Mitiga el choque térmico; previene el agrietamiento catastrófico y las microfisuras. |

| Ciclo Total | Perfilado de Precisión | Maximiza la densidad teórica y asegura la integridad estructural de objetivos grandes. |

Mejore su Producción de Objetivos Cerámicos con KINTEK

La gestión precisa del estrés es la diferencia entre un objetivo IZO de alta densidad y un componente defectuoso. En KINTEK, entendemos la compleja termodinámica de la sinterización de cerámicas. Respaldados por I+D y fabricación expertos, ofrecemos sistemas avanzados de Prensado en Caliente al Vacío, hornos Muffle, de Tubo, Rotatorios y CVD, todos completamente personalizables para satisfacer sus necesidades únicas de ciencia de materiales.

¿Listo para eliminar el agrietamiento y maximizar la densidad?

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Para qué se utiliza una prensa de vacío? Logre una unión impecable y la transformación de materiales

- ¿Cuáles son los requisitos de configuración del molde para sinterizar polvos no conductores en FAST? Guía de configuración experta

- ¿Cómo minimiza el prensado en caliente la deformación de la pieza de trabajo? Logre precisión con menor calor y presión

- ¿Qué procesos se utilizan para la formación de materiales compuestos? Explore métodos para la fabricación de alto rendimiento

- ¿Cómo mejora una máquina de prensa caliente al vacío las propiedades del material? Consiga una resistencia y pureza superiores

- ¿Cuáles son las ventajas del prensado en caliente? Logre la máxima densidad y propiedades superiores del material

- ¿Cuál es el principio de funcionamiento de un horno de sinterización por prensado en caliente al vacío? Domina la creación de materiales densos

- ¿Cómo afecta el entorno de alto vacío a la unión Ti-Al? Desbloquee la unión metalúrgica de alta resistencia