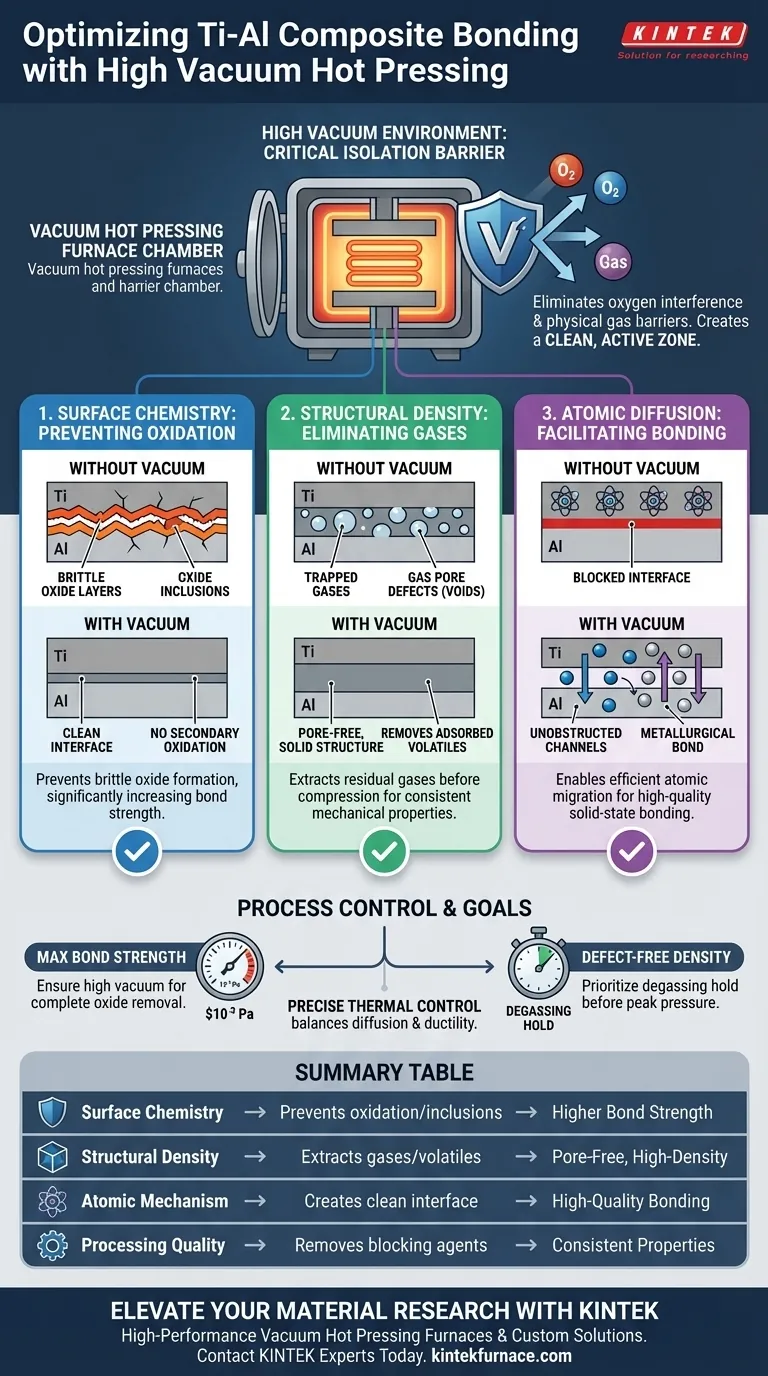

El entorno de alto vacío actúa como una barrera de aislamiento crítica que previene la degradación química de los metales reactivos durante el procesamiento térmico. En el contexto de los compuestos laminados Ti-Al, este entorno cumple dos funciones principales: detiene la formación de óxidos quebradizos y elimina activamente los gases atrapados que de otro modo crearían vacíos estructurales.

Conclusión principal: La integridad estructural de los compuestos Ti-Al depende directamente de la pureza de la interfaz de unión. El entorno de vacío elimina la interferencia del oxígeno y las barreras físicas de gas, convirtiendo la superficie de contacto en una zona limpia y activa que permite que los átomos metálicos se difundan libremente y formen una unión metalúrgica de alta resistencia.

El papel del vacío en la química de superficies

Prevención de la oxidación secundaria

El titanio y el aluminio son metales muy activos que se oxidan rápidamente cuando se exponen a altas temperaturas.

Sin vacío, el calentamiento de estos metales da como resultado la formación inmediata de capas de óxido quebradizas en la superficie de las materias primas.

El horno de prensado en caliente al vacío aísla estos metales del oxígeno, lo que evita la "oxidación secundaria" durante la fase de calentamiento.

Eliminación de inclusiones quebradizas

Los óxidos son contaminantes que actúan como barreras para la unión.

Si se permite que se formen capas de óxido, estas quedan atrapadas dentro del compuesto como inclusiones de óxido.

Estas inclusiones reducen significativamente la resistencia de la unión interfacial y pueden servir como sitios de inicio de fallas del material.

El papel del vacío en la densidad estructural

Eliminación de gases adsorbidos

Pequeñas cantidades de gas a menudo se adsorben en la superficie de las láminas metálicas o quedan atrapadas entre las capas apiladas.

A presión normal, estos gases quedarían sellados dentro del compuesto durante la compresión.

El entorno de vacío extrae estos gases residuales e impurezas volátiles antes de que el material se comprima completamente, lo que promueve el cierre de los poros.

Prevención de defectos de poros de gas

La evacuación de los gases intercapa es esencial para lograr una alta densidad del material.

Al eliminar estos volátiles, el proceso evita la formación de defectos de poros de gas (vacíos) dentro del compuesto final.

Esto asegura la producción de una estructura laminada sólida y libre de grietas con propiedades mecánicas consistentes.

Facilitación de la difusión atómica

Creación de una interfaz limpia

El mecanismo fundamental de la unión en estado sólido es la difusión atómica: los átomos se mueven de un material a otro.

Este proceso requiere una interfaz de contacto limpia y prístina para funcionar correctamente.

El entorno de vacío asegura que la superficie permanezca libre de agentes bloqueantes como películas de óxido o contaminantes.

Canales elementales sin obstrucciones

Cuando la interfaz está limpia, crea "canales de difusión elemental sin obstrucciones".

Esto permite que los átomos de titanio y aluminio migren eficientemente a través del límite.

El resultado es una unión metalúrgica de alta calidad formada a temperaturas por debajo del punto de fusión de los metales.

Comprensión de las restricciones del proceso

La necesidad de un control preciso

Si bien el entorno de vacío crea el *potencial* para una unión perfecta, no garantiza por sí solo las propiedades mecánicas.

El vacío crea una superficie muy activa que está preparada para la difusión, pero esta actividad debe gestionarse.

Equilibrio entre difusión y ductilidad

El vacío permite una difusión sin obstrucciones, pero el espesor de la capa de difusión aún debe controlarse mediante la temperatura y la presión.

Si la difusión es demasiado agresiva (permitida por la interfaz de vacío limpia), el material puede formar compuestos intermetálicos excesivos.

Por lo tanto, el vacío es un requisito previo para la unión, pero el control térmico determina el equilibrio final entre la resistencia y la ductilidad del material.

Tomando la decisión correcta para su objetivo

Si su enfoque principal es la máxima resistencia de la unión:

- Asegúrese de que el nivel de vacío alcance al menos $10^{-3}$ Pa para garantizar la eliminación completa de las barreras de óxido, lo que permite un enclavamiento atómico máximo.

Si su enfoque principal es la densidad libre de defectos:

- Priorice un ciclo de vacío que incluya una "retención de desgasificación" para agotar completamente los gases adsorbidos y los volátiles entre las capas antes de aplicar la presión mecánica máxima.

El entorno de vacío no es simplemente una medida protectora; es el facilitador activo que transforma capas metálicas separadas en un compuesto unificado y de alto rendimiento.

Tabla resumen:

| Categoría de efecto | Impacto del vacío en la unión Ti-Al | Beneficio resultante |

|---|---|---|

| Química de superficies | Previene la oxidación secundaria y las inclusiones quebradizas | Mayor resistencia de la unión interfacial |

| Densidad estructural | Extrae gases adsorbidos y elimina volátiles | Compuesto libre de poros y de alta densidad |

| Mecanismo atómico | Crea una interfaz limpia para una difusión sin obstrucciones | Unión metalúrgica de alta calidad |

| Calidad del procesamiento | Elimina agentes bloqueantes como películas de óxido | Propiedades mecánicas consistentes |

Mejore su investigación de materiales con KINTEK

Lograr la unión metalúrgica Ti-Al perfecta requiere más que solo calor; requiere un entorno de vacío inflexible. Respaldado por I+D y fabricación expertos, KINTEK ofrece hornos de prensado en caliente al vacío, sistemas de mufla, tubo y CVD de alto rendimiento diseñados para eliminar contaminantes y maximizar la difusión atómica. Ya sea que necesite una solución estándar o un sistema personalizado para sus necesidades únicas, nuestros hornos de laboratorio de alta temperatura brindan el control de precisión que sus compuestos exigen.

¿Listo para eliminar defectos y aumentar la densidad del material? Contacte a los expertos de KINTEK hoy

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué procesos se utilizan para el prensado al vacío y la preformación de telas y materiales fibrosos? Dominio de la consolidación uniforme para materiales compuestos

- ¿Por qué el equipo de Prensa Caliente al Vacío se considera una piedra angular de la fabricación moderna? Descubra la densidad y pureza superiores de los materiales

- ¿Cuáles son las ventajas de utilizar equipos de sinterización por prensado en caliente? Optimizar el rendimiento de los compuestos SiC/Cu-Al2O3

- ¿Cuáles son algunas aplicaciones del prensado en caliente en el campo de la cerámica? Desbloquee un rendimiento superior en cerámicas avanzadas

- ¿Por qué se prefiere un horno de prensado en caliente al vacío a un horno de sinterización convencional de alta temperatura para la preparación de composites de ZrC-SiC? Lograr una densidad y pureza superiores

- ¿Por qué se utiliza un sistema de calentamiento por inducción de frecuencia media en la fabricación de brocas de diamante mediante prensado en caliente al vacío? Para una velocidad y durabilidad superiores

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad

- ¿Cómo afecta el entorno de vacío al prensado en caliente de compuestos AlMgTi? Desbloquee una unión y densidad superiores