El control preciso de la temperatura es el factor determinante para establecer la integridad microestructural de los materiales del sistema Aluminio-Titanio (Al-Ti) durante el Prensado en Caliente al Vacío (VHP). Regula directamente la velocidad de difusión de la reacción, asegurando la conversión completa de los reactivos en fases intermedias beneficiosas como Al3Ti, al tiempo que previene la formación de defectos estructurales causados por reacciones exotérmicas rápidas.

En la síntesis de materiales Al-Ti, la precisión de la temperatura actúa como el acelerador de la reactividad química. Orquesta el delicado equilibrio entre el mojado del aluminio líquido y el consumo de titanio sólido, determinando si el producto final es una aleación densa y uniforme o una falla porosa y quebradiza.

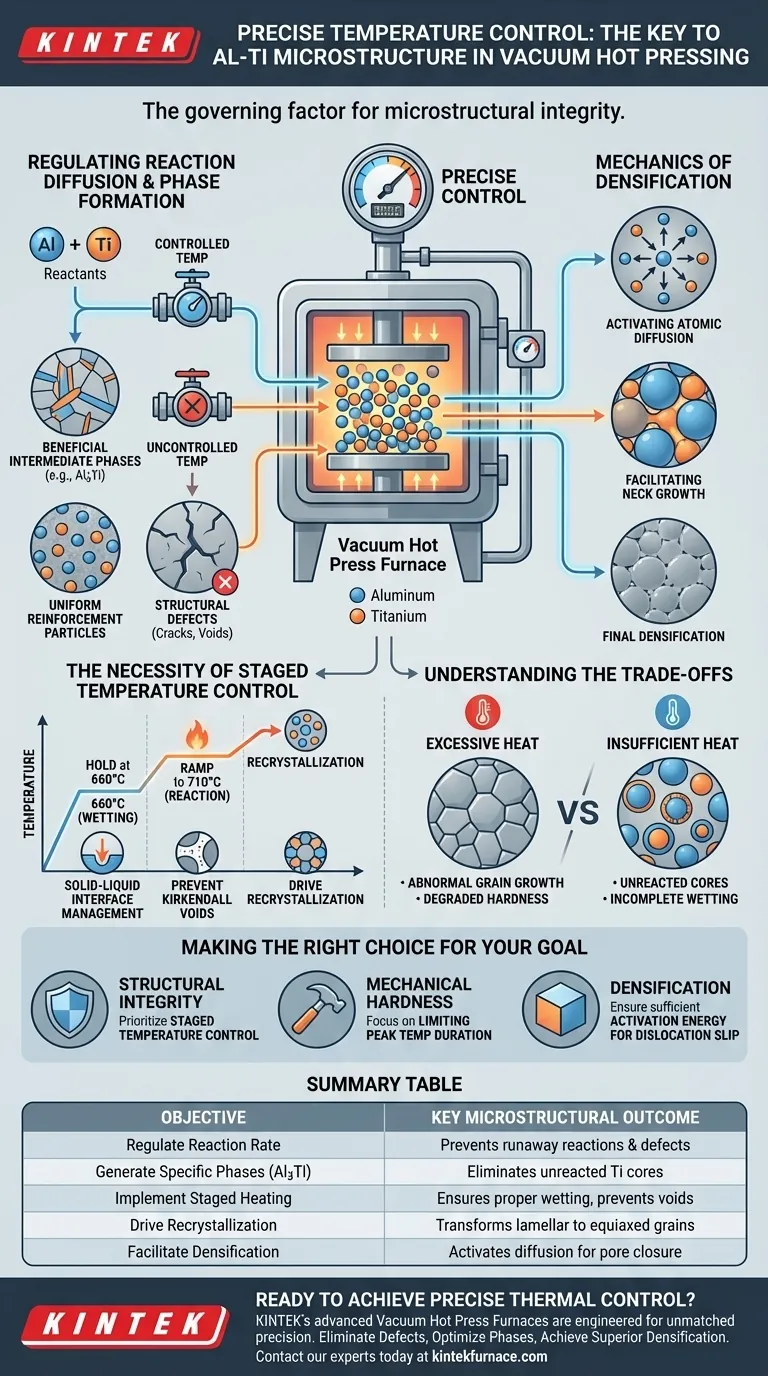

Regulación de la Difusión de Reacción y la Formación de Fases

Control de la Velocidad de Reacción

La velocidad de difusión de la reacción entre el Aluminio y el Titanio es muy sensible a las entradas térmicas. Una regulación precisa le permite controlar la velocidad a la que estos elementos interactúan, previniendo reacciones descontroladas.

Generación de Fases Intermedias Específicas

Los puntos de ajuste de temperatura específicos permiten la conversión completa del Titanio en compuestos intermetálicos específicos, como Al3Ti. Este control es fundamental para eliminar los núcleos de Titanio sin reaccionar, que de lo contrario crearían puntos débiles dentro de la matriz del material.

Optimización de las Partículas de Refuerzo

Al mantener estrictos parámetros térmicos, se dicta la cantidad y el tamaño de las partículas de la fase de refuerzo. Esto asegura una distribución uniforme de las fases más duras necesarias para la resistencia mecánica del material.

La Necesidad de un Control de Temperatura Escalonado

Gestión de la Interfaz Sólido-Líquido

La implementación de un perfil de calentamiento escalonado —como mantener a 660°C antes de aumentar a 710°C— es esencial para el éxito. Este escalonamiento específico permite que el aluminio líquido moje suficientemente la interfaz de titanio antes de que la reacción se acelere.

Prevención de Vacíos de Kirkendall

Si la temperatura aumenta demasiado rápido, la velocidad de reacción se vuelve excesiva, lo que lleva a la formación de vacíos y grietas de Kirkendall. Una reacción controlada y constante minimiza estos defectos, asegurando una interfaz sólida y continua en lugar de una porosa.

Impulso de la Recristalización

La energía térmica continua suministrada por el horno VHP proporciona la fuerza impulsora para la recristalización. Esto transforma las estructuras laminares de solidificación rápida en granos alfa equiaxes finos y uniformes y fases beta intergranulares.

Mecánica de la Densificación

Activación de la Difusión Atómica

El control de temperatura de alta precisión proporciona el entorno estable necesario para activar la difusión atómica y el deslizamiento de dislocaciones. Esta energía térmica es necesaria para inducir la formación de dislocaciones parciales de Shockley y fallas de apilamiento.

Facilitación del Crecimiento de Cuellos

Estos mecanismos de dislocación dominan el crecimiento inicial de los cuellos de contacto de las partículas. A medida que el área de contacto se expande, el material logra la densificación final, un proceso que funciona en conjunto con el campo de presión aplicado.

Comprensión de los Compromisos

El Riesgo de Calor Excesivo

Si bien las altas temperaturas facilitan una mejor difusión y densidad, exceder la ventana óptima puede desencadenar un crecimiento anormal de los granos. Esto resulta en una microestructura gruesa que degrada significativamente la dureza y la tenacidad a la fractura de la herramienta o componente.

El Riesgo de Calor Insuficiente

Por el contrario, no alcanzar o mantener la temperatura crítica de reacción da como resultado un mojado incompleto y núcleos sin reaccionar. Sin la energía de activación térmica necesaria, el material no puede lograr un cierre completo de los poros o la transformación de fase deseada, lo que hace que el proceso VHP sea ineficaz.

Tomar la Decisión Correcta para su Objetivo

Para optimizar la microestructura de los compuestos de Al-Ti, debe alinear su estrategia térmica con sus objetivos de material específicos.

- Si su enfoque principal es la Integridad Estructural: Priorice el control de temperatura escalonado (por ejemplo, una espera a 660°C) para asegurar un mojado completo y minimizar la formación de vacíos antes de que ocurra la reacción principal.

- Si su enfoque principal es la Dureza Mecánica: Concéntrese en limitar la duración de la temperatura pico para prevenir el crecimiento anormal de los granos, asegurando al mismo tiempo que haya suficiente calor para la conversión completa de la fase (Al3Ti).

- Si su enfoque principal es la Densificación: Asegúrese de que la temperatura proporcione suficiente energía de activación para el deslizamiento de dislocaciones, permitiendo que los cuellos de las partículas crezcan y los poros se cierren eficazmente bajo presión axial.

En última instancia, la microestructura de un sistema Al-Ti no se define por la temperatura máxima alcanzada, sino por la precisión de la trayectoria térmica seguida para llegar allí.

Tabla Resumen:

| Objetivo de Control de Temperatura | Resultado Microestructural Clave |

|---|---|

| Regular la Velocidad de Reacción | Previene reacciones descontroladas y defectos estructurales como grietas. |

| Generar Fases Específicas (por ejemplo, Al3Ti) | Elimina núcleos de Titanio sin reaccionar para una matriz uniforme y fuerte. |

| Implementar Calentamiento Escalonado | Asegura un mojado adecuado del aluminio y previene vacíos de Kirkendall. |

| Impulsar la Recristalización | Transforma estructuras laminares en granos equiaxes finos y uniformes. |

| Facilitar la Densificación | Activa la difusión atómica y el deslizamiento de dislocaciones para el cierre de poros. |

¿Listo para lograr un control térmico preciso para la síntesis de sus materiales avanzados?

Su investigación sobre sistemas Al-Ti exige un horno que ofrezca una precisión y estabilidad de temperatura inigualables para perfeccionar la formación de fases y la densidad del material. Los hornos de prensa en caliente al vacío avanzados de KINTEK están diseñados para este nivel de control, lo que le permite ejecutar perfiles térmicos complejos con confianza.

Le ayudamos a:

- Eliminar Defectos: Gestione con precisión la cinética de reacción para prevenir vacíos y grietas.

- Optimizar Fases: Asegure la conversión completa a intermetálicos deseados como Al3Ti.

- Lograr una Densificación Superior: Active los mecanismos de difusión necesarios para materiales libres de poros.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para sus necesidades de investigación únicas.

Póngase en contacto con nuestros expertos hoy mismo para discutir cómo un horno KINTEK puede adaptarse a sus objetivos específicos de materiales Al-Ti.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cómo mejora el prensado en caliente las propiedades mecánicas de los materiales? Logre una resistencia y durabilidad superiores

- ¿Qué papel juegan los hornos de prensado en caliente al vacío en los laboratorios de investigación y desarrollo? Desbloquee innovaciones en materiales de próxima generación

- ¿Por qué el prensado en caliente es ideal para aplicaciones críticas en industrias como la aeroespacial y la automotriz? Logre una densidad de componentes y una fiabilidad inigualables

- ¿Cómo están involucrados los hornos de prensado en caliente en la fabricación de semiconductores? Esencial para la unión de obleas en circuitos integrados 3D

- ¿Cuál es la función principal de un horno de prensado en caliente en la síntesis de bicristales de SiC? Lograr uniones atómicas de precisión

- ¿Cuál es la función de un pirómetro infrarrojo en el proceso SPS de Ti-6Al-4Zr-4Nb? Control de fase de precisión explicado

- ¿Qué es el prensado en caliente al vacío (VHP) y para qué materiales es adecuado? Descubra soluciones de materiales de alta densidad

- ¿Cuál es la función principal de un horno de sinterización de prensado en caliente al vacío en la preparación de aleaciones RuTi de alta densidad? Lograr la máxima densidad y pureza